以前、産業機械(専用装置)について取りあげました。

過去記事:【産業機械業界(1)】開発職に求められる専門性とは?専用装置メーカー3社の特許で読み解く技術分野

これに対し、今回は、さまざまな装置、製品などに関わる部品、部材に関して取りあげます。

あらゆる製品に関わりますが、BtoBビジネスの特性上、どのような開発がおこなわれているのか外部からは極めて見えづらいのが実情です。

これを特許情報からみていきます。

特許情報は企業の開発情報だと言えます。

実際にどのような開発がおこなわれたのか特許情報に記載されています。

今回は、産業機械(部品・部材)メーカー4社の特許情報からどのような開発がおこなれてきたのか、また、開発にどのような専門性が求められるのか読み解きました。

結論(概要)は以下の通りです。

・機械系分野(機械工学、生産工学など)

・材料系分野(材料科学、材料工学など)

・電気系分野(電気工学、電気電子工学など)

・物理系分野(物理学、応用物理学など)

・情報系分野(制御工学など)

・化学系分野(化学工学、電気化学など)

1 業界サーチの概要

特許情報は企業の開発情報だと言えます。

業界サーチは、業界における主要企業の特許情報から、その業界の企業がどのような開発をおこなってきたのか、客観的な情報を導き出そうとするものです。

特許分類(後述)からは、その特許に関わる開発の主な技術分野がわかります。

すなわち、その企業の開発職においてどのような専門性が求められるのか特許情報から推測できます。

2 産業機械(部品・部材)業界

2.1 産業機械(部品・部材)業界とは

ここでは、制御装置や軸受け、ポンプなどのさまざまな装置、製品に必要な部品・部材を製造、販売する業界を意図します。

ただし、分野の違いによる技術的な区別はしていません。

2.2 サーチ対象

以下の部品・部材メーカー4社を対象にしました。

(2)SMC

(3)荏原製作所

(4)THK

2.3 使用プラットフォーム

特許情報プラットフォーム(J-PlatPat)

3 サーチ結果

3.1 結果概要

開発イメージは下表のとおりです。

|

モノの開発 |

サービスの開発 |

|

|

個人向け |

|

|

|

法人向け |

・ボールをエンドキャップの方向転換路に導く為のすくい上げ部の破損を防ぐことができるリニアガイド |

・転がり軸受用軌道輪の製造方法 |

3.2 出願件数の推移

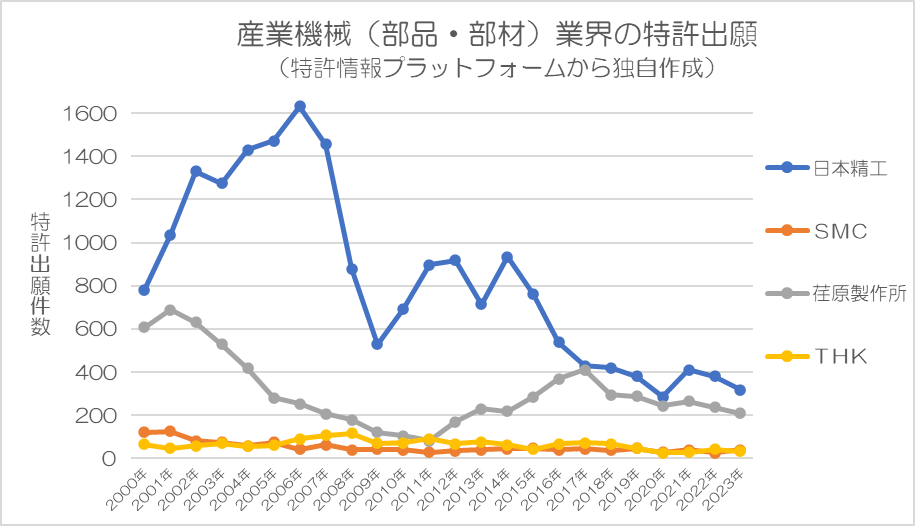

下図は産業機械(部品・部材)メーカー4社の特許出願件数の推移です。

企業によって、また、出願年によって特許出願数が大きく異なっています。

ただし、いずれの企業も毎年、一定数以上の特許出願をおこなっており、そのような出願につながる開発が継続的におこなわれていることが推測されます。

3.3 開発の活発度

特許出願件数≒開発の活発度、だと考えるなら、

日本精工>荏原製作所>THK>SMC

だと言えます。

ただし、それぞれ異なる製品をあつかっていますので、比較する意味があるのかという問題はあります。

3.4 主な開発分野

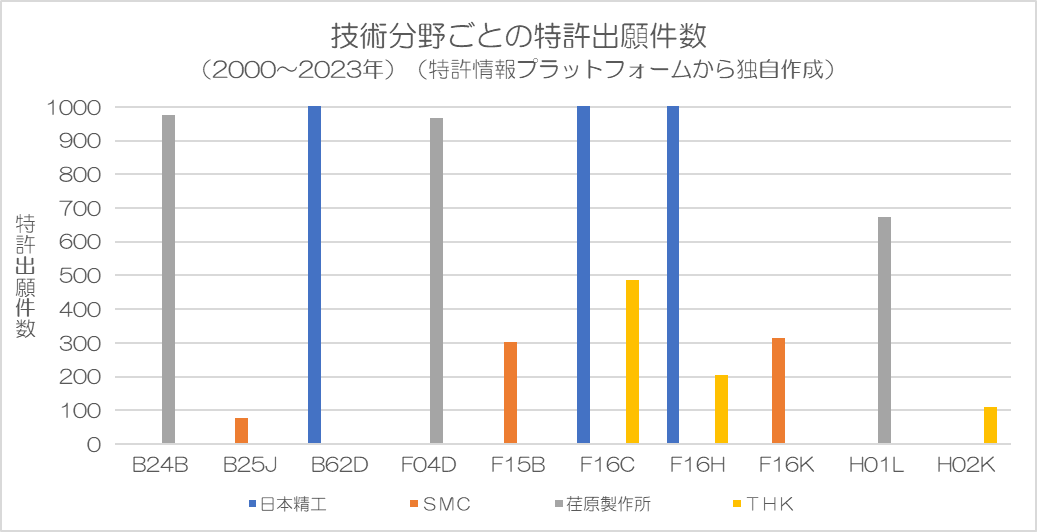

各社ごとに特許出願件数が多かった技術分野を以下に示します。

各社の出願上位3つの技術分野を抽出して並べています(特許出願されていても、その企業の出願件数上位に入っていない技術分野は除外されています)。

各記号は発明の技術分類をあらわします。

分類参照:FIセクション/広域ファセット選択(特許情報プラットフォーム)

研削方法や研磨方法などがこれに該当します。

荏原製作所がこの分野から多く出願しています。

マイクロマニプレータなどがこれに該当します。

SMCがこの分野から多く出願しています。

操向制御装置などがこれに該当します。

日本精工がこの分野から多く出願しています。

半径流ポンプなどがこれに該当します。

荏原製作所がこの分野から多く出願しています。

アキュムレータを持つ装置などがこれに該当します。

SMCがこの分野から多く出願しています。

たわみ軸などがこれに該当します。

日本精工、THKがこの分野から多く出願しています。

回転電動用歯車伝動装置などがこれに該当します。

日本精工、THKがこの分野から多く出願しています。

リフト弁などがこれに該当します。

SMCがこの分野から多く出願しています。

半導体の細部などがこれに該当します。

荏原製作所がこの分野から多く出願しています。

などがこれに該当します。

THKがこの分野から多く出願しています。

3.5 産業機械(部品・部材)メーカー4社の近年の開発トレンドと求められる専門の例

特許情報の出願年数が新しいほど、その企業の開発実態を反映していると言えます。

ここ10年のトレンドは以下のとおりです。

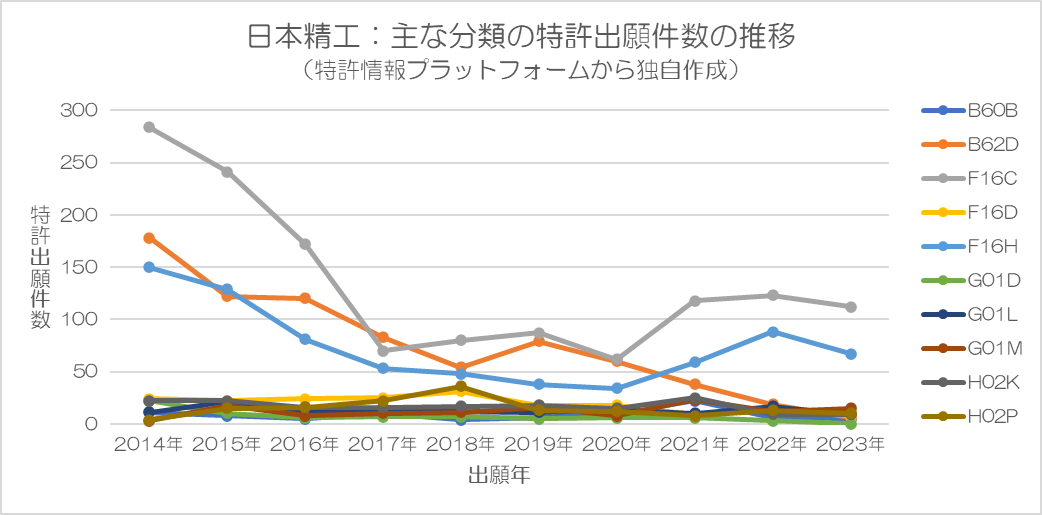

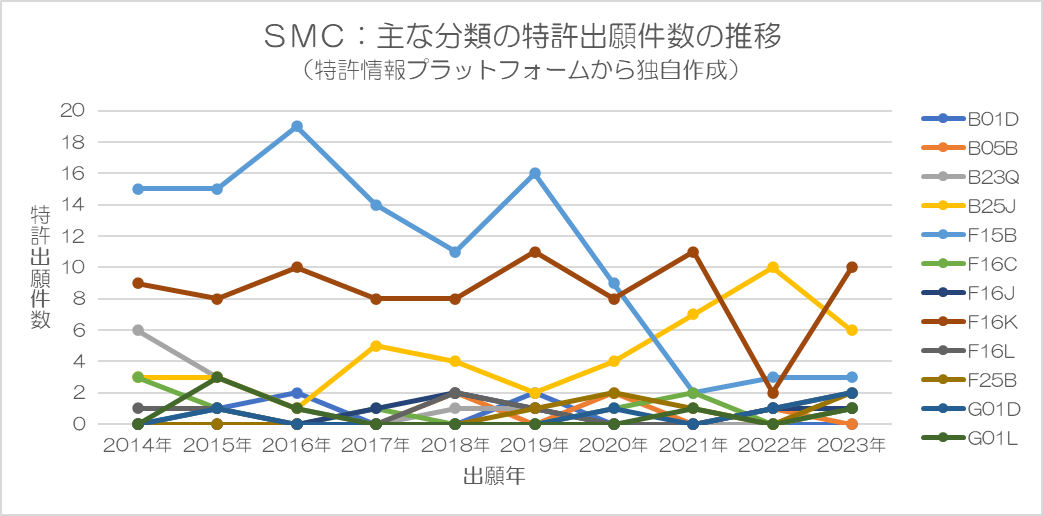

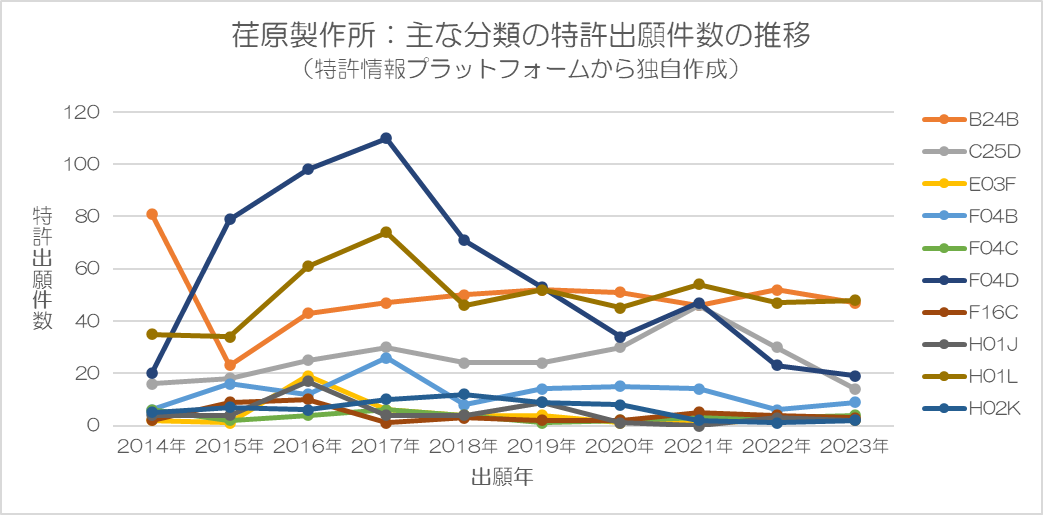

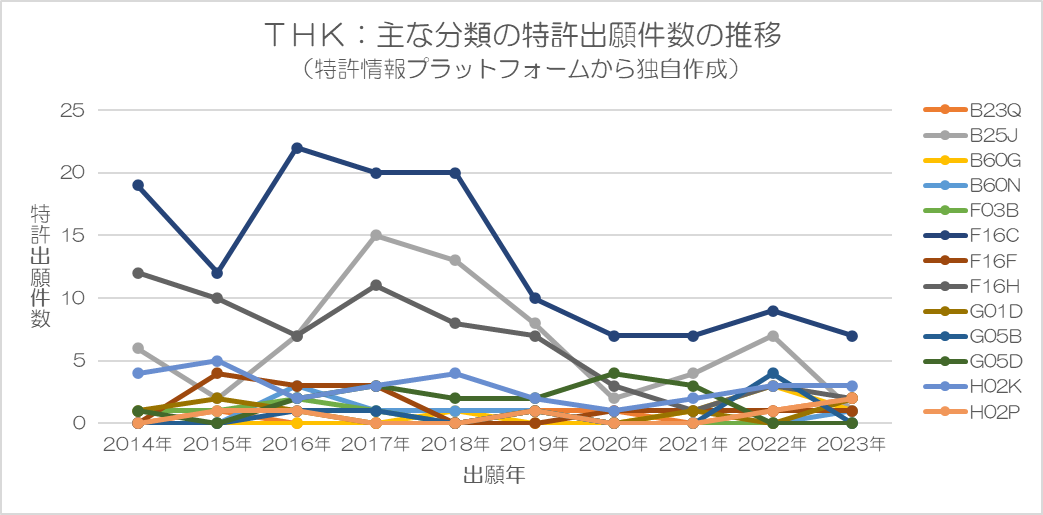

発明の主要な技術分野(筆頭FI)の出願年ごとの出願件数です。

出願件数が少ない技術分野は除外しています。

発明の説明は、必ずしも特許請求の範囲を完全に表現したものではありません。

関連する専門分野の例はあくまでイメージです。また、専門の概念レベルを必ずしも同一レベルで表示してはいません。

特許は難解ですが、GeminiやChatGPTなどのテキスト生成AIを活用すると簡単に解読できます。以下の記事を参考にしてください。

(1)日本精工|開発トレンドと専門性

上図期間中、F16Ⅽが最も多いです。次いでB62D、F16H、F16D、H02K、H02Pが多いです。

具体例として転がり軸受用軌道輪の製造方法が挙げられます。

従来の熱処理や高価な高硬度鋼の使用はコストが高く、安価な基材を用いたレーザ肉盛層(転動体案内面)だけでは他の嵌合面などの硬さが不足し、摩耗や損傷が生じる問題がありました。

これに対し、まず、高炭素鋼または中炭素鋼からなる基材を用意し、その外周面、内周面または軸方向側面のいずれか1つの面に基材よりも硬度が高い金属材料からなる肉盛層をレーザクラッディングにより形成し、この肉盛層の表面に仕上加工を施すことで高い剥離寿命と耐摩耗性が求められる転動体案内面を形成し、次に、肉盛層により覆われていない基材表面の少なくとも一部(例えば、嵌合面や位置決め用側面となる部分)の表層部にレーザ焼き入れによって基材よりも高硬度の硬化層を形成することで、こられらの構成により転動体案内面はレーザクラッディングによる硬度と耐久性を持ち、その他の重要な表面はレーザ焼き入れによる局所的な高硬度化で耐摩耗性と耐傷性が確保され、その結果、安価な基材で熱処理炉が不要なレーザ技術のみで製造が完結するため、低コストかつ環境負荷が低い方法で全体的に高耐久性の軌道輪を得ることができる転がり軸受用軌道輪の製造方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7673828/15/ja

関連する専門分野の例:材料科学(肉盛層と硬化層の材料設計、肉盛層用の金属粉末(Fe基、Ni基、Co基合金など)の成分、粒径、供給条件の最適化、レーザ焼き入れにおけるレーザ出力、走査速度、スポット径などの制御、基材の炭素鋼においてマルテンサイト変態による硬化層の深さ、硬度分布、残留応力状態を非破壊検査や顕微鏡組織観察による評価・検証)、機械工学(軌道輪の機能特性評価と製造プロセスの最適化、製造された軌道輪について転動体案内面(肉盛層)の剥離寿命、耐摩耗性、摩擦特性の評価、嵌合面や位置決め用側面(硬化層)についてはフレッチング摩耗や打痕に対する耐傷性の評価、レーザクラッディングとレーザ焼き入れの連続または独立した工程における熱変形の測定、仕上加工(研削、研磨)の工程設計(加工パス、加工量、工具選定)の最適化)

従来の先細り状のすくい上げ部は転動体との不安定な衝突により破損しやすく、また破損防止のための複雑な構造は製造が困難でした。

これに対して、案内レールとその上をスライドするスライダ本体、両端に装着されたエンドキャップとを備えたリニアガイドであり、負荷転動路を転動する球状転動体を方向転換路に導くためにエンドキャップに形成されたすくい上げ部の構造がスライダの進行方向に直交する投影図において、方向転換路の入口中心と出口中心を結んだ直線Lに対してすくい上げ部の端部が交差しないように構成されることで、転動体が方向転換路の壁面とレール側軌道溝に抱え込まれ、振動が少なく安定した状態ですくい上げ部に衝突するため破損が防止され、直線に平行な仮想接線の接点が案内レールの輪郭線よりも外側にある構成により、方向転換路から負荷転動路へ戻る際に転動体がレール側軌道溝の角隅部と干渉するのを避け、転動体自体の破損も防ぐため、製造が容易ですくい上げ部の破損を防ぐリニアガイドが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7735903/15/ja

関連する専門分野の例:材料科学(エンドキャップ部品の最適な材料選定と耐久性の設計、エンドキャップ(方向転換路、すくい上げ部を形成)に用いられる合成樹脂材(ポリアセタール、ポリアミド、ピーク材など)について球状転動体の衝突に耐える耐衝撃性、耐摩耗性および寸法安定性の評価、最適なポリマーアロイや繊維強化材(ガラス繊維・炭素繊維)の組成の検討)、機械工学(転動体の安定した運動と力の伝達効率に関する解析、リニアガイドの作動原理である転動体の無限循環運動のモデル化、球状転動体が負荷転動路から方向転換路へ移行する際の運動エネルギーの変化や安定してすくい上げ部に導入されるための最適な初期速度と力のベクトルの解析)

従来の導電性グリースやゴムは回転速度上昇に伴う温度上昇や攪拌によって導電性が低下し、高速走行時の静電気放電が不十分でした。

これに対して、導電性を有する外方部材(外輪)と内方部材(内輪/ハブ)およびその間に配置された導電性の転動体(玉やころ)を備える転がり軸受装置であり、転動体の外周に存在する環状空間の全周に転動体の自転軸の方向と一致した方向の磁場を発生させる磁場発生装置(円環状の磁石素子など)が設けられ、この磁場を導電性の転動体が公転しながら横切る(磁束を断つ)ことでフレミング右手の法則に基づき転動体に接触角の方向(荷重作用線方向)の起電力(電圧)を誘導させ、この誘導起電力の電圧は回転速度の上昇に応じて高くなるため高速回転時にも軌道輪と転動体間に形成される絶縁性のEHL油膜を絶縁破壊し、電流を流して外方部材と内方部材とを意図的に導通させることができ、回転速度が上昇しても安定して静電気を放電することが可能とな転がり軸受装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7677125/15/ja

関連する専門分野の例:電気工学(静電気放電システムの電気的性能と制御に関する設計、磁場によって誘導される起電力が実際に車体とタイヤ間で十分な除電電流を流すことができるかを等価回路モデルを用いて検証、転動体と軌道輪間に形成されるEHL油膜の絶縁抵抗と誘導された起電力(誘導電圧)のバランスの評価、油膜の絶縁破壊が最も効率良く発生する条件(破壊電界強度)の決定、軸受の回転方向や帯電極性に合わせて磁石の極性をどのように配置・制御すべきか直流起電力による除電システムの全体設計)、機械工学(転がり軸受の力学特性を踏まえた磁場発生装置を組み込むための構造設計、転動体の自転速度と公転速度の正確な計算(保持器設計含む)、磁場発生装置(磁石素子)を組み込んだ際の軸受の剛性、回転精度および摩擦トルクへの影響の評価、磁石素子の固定方法(シールド板への接着やホルダ利用)の強度と耐振動性の設計、潤滑剤(グリース)の攪拌を妨げず軸受の本来の長寿命・低トルク性能を維持するための全体構造の確立)

具体例として電気的に伝えられる操舵角等の情報を用いて転舵機構を制御する車両用操向システムの制御装置が挙げられます。

従来の制御では転舵機構にかかる負荷が大きいと摩擦補償が不十分となり、目標転舵角に対する転舵角の追従遅れが生じる可能性がありました。

これに対して、目標転舵角に対する検出転舵角を追従させるための電流指令値を演算する転舵角制御部を備えた車両用操向システムの制御装置であり、この制御部の核となる摩擦補償部は転舵機構の速度情報(目標転舵角速度や転舵角速度)と転舵アクチュエータの駆動に関連する駆動情報(電流指令値など)という2種類の情報を用いて摩擦による追従遅れを打ち消すための補償電流指令値を算出し、駆動情報は転舵機構にかかる負荷の大きさを反映するためハンドルを大きく切るなど負荷が大きい状況下で摩擦が増大してもその影響を精度良く捉えて補償電流指令値を大きくすることができ、最終的な電流指令値の演算においてこの補償電流指令値が加算されることで、転舵機構にかかる負荷の大小によらず摩擦による遅れを正確に補償することが可能となり、車両を適切に応答させることができる制御装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7223306/15/ja

関連する専門分野の例:電気電子工学(転舵アクチュエータの駆動と制御システム全体の電気的ロジックの設計、摩擦補償電流を算出するための制御アルゴリズム(フィルタや変換マップ)を車両の電子制御ユニット上で動作させるために最適化、転舵アクチュエータであるモータ駆動回路の設計、電流指令値に対するモータの実応答(トルク発生)の特性分析)、材料科学(転舵機構の摺動部における摩擦発生メカニズムを解明、低減・安定化のための材料の検討、転舵機構内のウォームギアやピニオンラックの摺動面に対して様々な温度、速度、負荷の条件下で摩擦係数や粘性抵抗がどのように変化するかの測定・評価、摩擦補償部で使用する摩擦モデル(例:静摩擦、動摩擦、粘性摩擦の各パラメータ)の定義、材料特性に依存しない安定した摩擦特性を担保するための材料(合金、樹脂)および潤滑剤の選定と表面処理技術の確立)

従来の装置はギヤハウジング部にピニオン軸を支持するための軸受が必要なため、その軸受や開口部を塞ぐカバーの分だけハウジングが嵩み、車両への搭載性が低下しやすいという問題がありました。

これに対して、ピニオン軸に固定されたウォームホイールと噛合するウォーム軸とを備え、これらの減速機がハウジングに収容された電動パワーステアリング装置であり、ピニオン軸をウォームホイールを収容するギヤハウジング部に対して回転自在に支持することなく、代わりにピニオン軸収容部のみが軸受により回転自在に支持し、ギヤハウジング部はピニオン収容部と別体で固定され、ウォームホイールを収容するホイール収容部とウォーム軸を収容するウォーム収容部を持ち、ホイール収容部はウォームホイールよりも内径が大きい開口部をピニオン軸収容部側(先端側)に持つ略有底円筒形状で、反対側(基端側)の端部を塞ぎ板部として一体化していることで、ウォームホイールの組み込みをピニオン軸収容部側からの挿入で可能にし、従来必要だったギヤハウジング上部のカバーを省略することでハウジングの小型化を実現する電動パワーステアリング装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7197070/15/ja

関連する専門分野の例:機械工学(電動パワーステアリング装置の骨格となる機構部品の強度、剛性、振動などの力学特性の設計、ピニオン軸の軸受支持位置の変更やハウジングの小型化が走行中の負荷に対する疲労強度や耐久性に与える影響の解析、安全基準を満たす最小の肉厚や最適なリブ配置の決定、ウォームギアの噛み合い精度を維持するためのハウジングの変形量の計算、設計変更による異音・ガタの発生を防ぐための公差の設定)、生産工学(設計された複雑なハウジング形状を効率的かつ低コストに大量生産するための最適な工法の検討、アルミニウムダイカスト(鋳造)や鍛造(塑性加工)などの製造プロセスの選定、製品の歩留まりを最大化するための金型設計(ゲートやランナーの配置)、ハウジングの一体構造や別体構造に起因するひけや気泡(ポロシティ)などの鋳造欠陥を抑制するための温度管理や圧力条件の最適化)

具体例として回転運動を減速させる遊星歯車機構とボールねじ装置が連結した小型電動アクチュエータが挙げられます。

従来、キャリアに対してねじ軸を組み付ける際、連結面全体に高い平面出し加工が必要で、労力が大きく、精度の確保が困難でした。

これに対して、モータ、遊星歯車機構およびボールねじ装置を備え、遊星歯車機構のキャリアとボールねじ装置のねじ軸との連結構造を特徴とするアクチュエータであり、キャリアは本体と一体で円柱状に形成されたボス部を軸方向の第2面中央に突出させており、その雌スプライン孔に嵌合するねじ軸は雄スプライン部よりも大径のねじ軸本体との境界に段差面を有しており、キャリア側の狭小なボス部端面のみを平面出し加工し、この高精度な加工面をねじ軸の段差面に当接させることでキャリアとねじ軸とを正確に直交した状態で連結することを実現し、さらに、ボス部の外径と突出量をナットの構造に合わせて小さくするこにより、ボス部がナット内部に進入して配置可能となり、軸方向の寸法短縮に寄与し、従来の課題であった平面出し加工の労力を軽減しつつ加工精度と変換効率を向上させたアクチュエータが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7563654/15/ja

関連する専門分野の例:機械工学(モータの回転からねじ軸の直線運動に至るまでの全機構の運動学的・動力学的解析、ボス部と段差面の当接構造が遊星歯車機構からボールねじ装置への回転精度を維持しつつ必要な伝達トルクと推力を確実に伝達できるかの検証、遊星歯車機構の減速比やスプライン嵌合部の応力集中の計算、アクチュエータの総合効率を最大化するための部品寸法と公差の決定、キャリアを支持する軸受(4点接触玉軸受)が作動時に発生するモーメント荷重とラジアル荷重を適切に負担しねじ軸の傾きを最小限に抑えるための剛性設計)、制御工学(遊星歯車機構やボールねじ装置に起因する伝達誤差(バックラッシや剛性不足)を補償する制御アルゴリズムの設計、ナットの目標位置への移動を正確に行うためのフィードバック制御系の構築、ねじ軸とキャリアの連結精度向上(傾き抑制)の効果がアクチュエータ全体の制御精度にどれだけ寄与するかの評価、PID制御などの制御パラメータの調整)

従来のフランジ付きナットでは、鍛造によるS字溝面の成形が難しく、S字溝を軸方向にずらす必要があり、ナットが大型化するという問題がありました。

これに対して、ねじ軸が貫通する筒状の本体を備え、内周面にはボールが転動する内周軌道面とボールを循環させるS字溝面が複数設けられたナットであり、本体の外周面には径方向外側に突出するフランジが設けられ、その周方向の一部にのみ延在する部分フランジで構成され、複数の部分フランジ間の空間または単一部部分フランジの周方向の端部間の空間はナット本体の肉部を逃がす逃がし空間として機能し、複数のS字溝面のうち少なくとも1つはこの逃がし空間の径方向内側に配置された構成により、鍛造時にナット本体の肉部を逃がし空間へ逃がすことが可能となり、フランジの軸方向へのずれを不要にすることで軸方向への大型化を回避したナットが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7477062/15/ja

関連する専門分野の例:機械工学(ナットの部分フランジや逃がし空間といった新しい構造がナット本体の剛性やハウジング支持による回り止め機能に与える影響の評価、ナットを組み込んだボールねじ装置全体の軸受負荷、効率、寿命の検討、部分フランジの数や周方向の長さが異なる場合のナットの変形量の解析、変形が内周軌道面の精度に与える影響の評価、ねじ軸との間に配置されるボールの荷重分担が適切であるかの確認)、材料科学(S字溝面を鍛造で成形する際の金属組織変化の解析、過度な応力集中や疲労破壊を防ぐための最適な材料と熱処理条件の決定、ナット本体の鍛造後の残留応力の測定・解析およびS字溝面や内周軌道面といった高精度が要求される部分の寸法安定性に与える影響の評価、部分フランジと逃がし空間という形状が鍛造後の材料の疲労強度に負の影響を与えないか高強度鋼などの候補材料の疲労試験や組織観察を通じて検証)

具体例として逆入力遮断機能を有する二方向トルク伝達クラッチが挙げられます。

従来のクラッチでは、入力側からのトルク伝達と出力側からの逆入力遮断を両立し、小型化することが難しいという問題がありました

これに対して、入力軸を有する入力部材、出力軸を有する出力部材、位置・姿勢が変化可能な第1・第2係合子(ボールやローラ)および内壁面を有する固定部を備える逆入力遮断クラッチであり、入力部材と出力部材には中心軸を挟んで対向する複数の接触部(第1〜第8接触部)が第1径方向に離間配置されており、第1および第2入力側係合子の接触部は中心軸を通り第1径方向に平行な第1基準線を挟んで内側(近く)に配置された第1群と外側(遠く)に配置された第2群に分けられる構造を有し、入力部材からのトルク入力時は係合子が回転して出力部材にスムーズにトルクを伝達し、一方、出力部材からの逆トルク入力時は係合子が第1基準線に対して傾斜・移動し、固定部の内壁面に接触することで逆入力トルクを遮断することにより、トルク伝達効率を確保しつつ確実な逆入力遮断機能を実現するクラッチが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7396548/15/ja

関連する専門分野の例:機械工学(クラッチ機構全体の動力学的挙動のシミュレーション、係合子の自立的な移動と固定部との接触による確実なトルク遮断が様々な動作速度や負荷条件下で実現されるかをの検証、入力トルク伝達モードから逆入力遮断モードへの切り替わり時間(応答性)の解析、応答時間がクラッチの性能やシステムの安全性に与える影響の評価、係合子が接触部や固定部内壁面と接触する際に発生する最大接触応力の計算、部品の初期破損や摩耗を防ぐための最適な設計パラメータの決定)、材料科学(係合子(ボールやローラ)と固定部内壁面の摩擦特性を最適化する表面処理や潤滑条件の検討、逆入力遮断時、係合子と固定部内壁面の間で発生する滑り摩擦から静止摩擦への移行過程の分析、接触部の材料の表面硬度、コーティングの種類(例:DLCコーティング)の選定、長期間の使用における摩耗速度の予測、クラッチの寿命と信頼性を保証するための適切な材料の組み合わせの検討)

具体例として回転時の振動・異音を抑制するウジング固定構造を持つインナーロータ型モータが挙げられます。

従来のモータはロータの重心ずれによるシャフトの振れ回りが生じやすく、回転時の振動や異音を十分に低減できないという問題がありました。

これに対して、中心軸の軸回りに回転するシャフト、シャフトの軸方向両端に固定される第1および第2回転部材、シャフト外周のモータ磁石、これに対向する回転不能なモータステータおよびステータを収容するハウジングを備えるインナーロータ型モータであり、モータを被取付体に固定するモータ固定部(ハウジング取付穴)と中心軸との第1径方向距離が第1および第2回転部材の径方向外側端と中心軸との第2、第3径方向距離よりも大きく配置されており、モータ固定部が回転部材の径方向外側に位置するため回転部材に重心ずれによる振れ回りが発生してもハウジングを被取付体により強固に固定でき、第1または第2回転部材の径方向外側端部にバランサーを収容する凹溝が設けられたことで、アンバランスを効率よく修正し、モータの回転時に生じる振動や異音を抑制することができるモータが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7658204/15/ja

関連する専門分野の例:機械工学(回転体システムの振動モードと剛性の解析、シャフト、第1・第2回転部材、モータ磁石を含むロータシステム全体の回転時の固有振動数の解析、モータの運転回転数域を避けるように最適なシャフトの径や軸受配置の設計、モータ固定部の径方向距離の増大がハウジングと被取付体との結合剛性に与える影響の評価および振れ回りに抗する制振効果の検証)、電気電子工学(モータ磁石とステータ間のトルク変動解析と振動発生源の検討、モータ磁石とモータステータの間で発生するコギングトルクやトルクリップルの大きさの解析、電磁気的なトルク変動が構造部材の共振周波数と一致しないかの確認、モータコイルの巻線方法やモータ磁石の極数・形状の調整、電磁気的な振動発生源を最小化するためのモータ制御パラメータの検討)

具体例としてモータの電圧外乱抑制型電流制御装置(モータ制御装置)が挙げられます。

従来のフィードフォワード補償はモータの個体差や経年変化による物性変化の影響を受けやすく、外乱に対するロバスト性が低いことが問題でした。

これに対して、モータを駆動する電流指令値演算部、モータ電流を検出する電流値検出部および電流検出値と電流指令値の偏差に基づいてPID制御特性により第1電圧指令値を出力する電流制御部を備えたモータ制御装置であり、電流制御部の後段に配置された電圧外乱抑制部では、前回の制御周期に入力された入力信号に制御周期分の遅延を与える遅延要素の出力を電流制御部から得られた第1電圧指令値に加算して第2電圧指令値を演算し、さらにこの第2電圧指令値を遅延要素へ入力するフィードバックループを構成しており、モータの逆起電圧やその他の要因による電圧外乱が制御周期分の遅延をもって第1電圧指令値に加算されることで外乱電圧がモータ電流へ影響する成分を抑制するように機能し、モータの個体差や温度・経年変化による物性変化に伴う外乱電圧を抑制し、ロバスト性を向上させるモータ制御装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7602069/15/ja

関連する専門分野の例:制御工学(モータ駆動システムにおける外乱抑制系の設計と周波数応答解析、電流制御部と電圧外乱抑制部の伝達関数の設定、外乱電圧がモータ電流に影響する成分の周波数特性がハイパスフィルタ特性(低周波成分を減衰)となるようにパラメータの最適化、モータの逆起電圧(低周波外乱)の影響を効果的に抑制できるカットオフ周波数の設定)、電気電子工学(電流検出ノイズや遅延を考慮したデジタル制御回路の実装と検証、電流値検出部(電流センサ)のノイズ特性の評価、制御周期内の遅延要素(例えば、A/D変換や演算処理遅延)が制御系に与える影響の分析、演算された第2電圧指令値に基づいてモータを駆動する駆動回路(インバータ)のPWM制御信号を生成するデジタル回路の設計)

(2)SMC|開発トレンドと専門性

F15Bが最も多いです。次いでF16K、B25Jが多いです。

具体例として全長を短縮した増力・回転機能付き複合シリンダ装置が挙げられます。

従来の増力シリンダは、2つのピストンが同ストロークで駆動するため、装置の軸方向全長が長くなるという問題がありました。

これに対して、クランプ力の増強のために第1シリンダ室に配置された第1ピストンと第2シリンダ室に配置された第2ピストンの2系統の駆動力を利用する複合構造を採用したシリンダ装置であり、第1ピストンに連結された第1ロッドとボディから突出する第2ロッドを備え、第2ロッドの一部は第1ロッドと径方向に重なる構成であり、内部に設けられた変換機構は第1ロッドの軸方向の変位の一部を第2ロッドの回転方向変位(旋回動作)に変換し、続く軸方向変位の他の部分を第2ロッドの軸方向変位(直線動作)として伝達し、増力作用を担う第2ピストンがこの第2ロッドに連結されることで、そのストローク範囲を第2ロッドのストローク範囲内に抑制する機構により、第2ピストンは第1ピストンの全長ストロークに関与せず、独立した短いストロークで済むため、増力機構を搭載しつつもシリンダ装置の軸方向全長を短縮したシリンダ装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7726195/15/ja

関連する専門分野の例:機械工学(複合的な軸方向/回転変位を伝達する高負荷変換機構の設計と解析、シリンダ内部の変換機構(ロッド、ピン、溝)が動作切り替え時にかかる高負荷や衝撃に対して破損や摩耗を起こさないよう強度計算や疲労寿命解析、ピンと溝の接触部分の潤滑・摩擦特性の最適化、適切な材料と表面処理の選定)、物理学(シリンダ装置の全動作サイクルにおけるシリンダ室内の圧力・流量動特性の設計、第2ピストンが回転する際の流体抵抗の最小化、シリンダ室内の流体の挙動の制御、リーク流路(拡径部や溝)における流体の圧力損失や流量係数のシミュレーション、回転動作の円滑性とその後の増力動作への確実な移行を実現するための最適な流路形状とポート位置の設計)

従来のロック装置は単一のロック部材のため高め得るロック力に限界があり、構造の複雑化を招く問題がありました。

これに対して、軸線方向に直線運動するロッドを停止位置にロックするためロッドに沿って配設され、相互に連結された複数のロックユニットを有する複合構造を採用したロッド用ロック装置であり、各ロックユニットはロッドを締め付けてロックするロック部材と流体圧でロックを解除する解除ピストンをケーシング内に収容し、ケーシングと蓋体の間に解除圧力室を形成し、隣接するケーシング間にはロッドと同軸をなすリング状の連結スペーサが介設されており、このスペーサを介してケーシング同士が相互に連結され、この連結スペーサは各ケーシングの位置決めを正確に行う機能も果たし、さらに、一つの蓋体に単一の解除ポートが設けられ、連通路を通じて複数のユニットの解除圧力室に連通させる構成により、ロックユニットの数に比例したロック力を構造を複雑化することなく簡単に得ることができるロッド用流体圧ロック装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7501205/15/ja

関連する専門分野の例:機械工学(多段連結構造の機械的強度・耐久性および組立精度の評価、複数のロックユニットおよび連結スペーサ、押さえ板、ボルトからなる多段連結体全体の軸方向の剛性の解析、最大ロック力発生時における応力集中部(特に連結スペーサとケーシングの嵌合部)の変形量と破壊強度の検証、連結スペーサを用いた高精度な軸心合わせを保証するための寸法公差設計および組立手順の最適化)、応用物理学(非定常的な流体圧システムの挙動と材料相互作用の物理的評価、ロック解除時の流体(気体または液体)の急激な圧力変化がケーシングや連通路といったシステム境界に与える影響の解析、非定常流体の伝播モデルの構築および流路内の圧力波の反射・透過が各ロックユニットの解除ピストンに不均一な力を与える現象の予測、流体圧と連動するセンサ(被検出子)の動作原理や検出精度についての物理的検証)

従来の緩衝機構はピストンがストローク端近傍で停止・動き出す際の流路面積を変位に応じてきめ細かく設定できない問題がありました。

これに対して、ピストンまたはピストンロッドに設けられた筒状のクッションリングとカバー部材のクッション孔に軸方向移動可能に装着された環状のクッションパッキンを組み合わせた緩衝機構を採用する流体圧シリンダであり、クッションパッキンには外周面から側面に延びる複数の突起が設けられ隣接する突起間の隙間が流路を構成し、一方、クッションリングの外周面には軸線と平行で断面積が変化する緩衝溝が形成されており、ピストンの移動に伴ってクッションパッキンがこの緩衝溝上を摺動することで流路面積を連続的に変化させ、さらに、クッションパッキンはピストンから離れた側面に環状の軸方向突出部を持ち、その先端に設けられた切欠き部の流路面積は突起間の隙間による流路面積よりも小さく設計されていることにより、ピストンがストローク端に接近し停止するときの流路面積とストローク端から動き出すときの流路面積をピストンの変位に応じてきめ細かく、かつ異なる特性で設定できる流体圧シリンダが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7323103/15/ja

関連する専門分野の例:機械工学(可変流路構造と摺動部品の寸法・公差設計および摩擦特性の最適化、クッションリングの緩衝溝(断面積が変化する形状)とクッションパッキンの突起・切欠き部の形状および寸法についてシリンダの製造・組立が可能な高精度な公差設計、クッションパッキンが緩衝溝に摺接する際の摩擦力や摩耗率を予測、パッキンおよびリングの材料選定と表面処理の決定)、応用物理学(非定常的な流体圧システムの挙動と材料相互作用の物理的評価、ピストン移動時の緩衝溝、隙間、切欠き部といった複雑な微小流路を通過する圧力流体(空気など)の圧縮性、粘性および非定常的な流れを考慮した輸送現象の解析、流路内の圧力勾配やレイノルズ数の計算、ピストンの速度と位置に対する流体の抵抗特性の決定、ピストンの飛び出し現象を抑制するための流路最適化)

具体例として流線形弁体による低抵抗・短ストローク型ゲート弁が挙げられます。

従来のゲート弁は弁体の周囲で乱流が発生しやすく、ストローク途中では大きな流量を流すために弁体を大きく上昇させる必要がありました。

これに対して、直線状の流路に対し垂直な軸方向に変位して流路を開閉する弁体とその弁体を収容する弁室を備えた弁箱から構成されるゲート弁であり、弁体の外表面が流路に突出する部分において流線型の曲面で構成(具体的には、弁本体は先端に向かって径が小さくなるテーパ部と流路内壁の曲率よりも大きな曲率の球面状先端部を有し、その外側をシール部材が覆い、流路の内壁には弁体と当接する部分に弁体の曲率と同じ曲率の曲面で形成されたシール溝が設定)されていることにより、弁体が流路を部分的に遮っているストローク途中においても弁体周囲での乱流の発生が抑制され、流体が整流でスムーズに流れるため、従来のゲート弁よりも大きな流量を流すことが可能であり、結果として、流路の開閉に必要なストローク動作の範囲を小さくすることが可能なゲート弁が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7666567/15/ja

関連する専門分野の例:機械工学(流線形弁体の高精度な立体形状設計とシール溝構造の剛性・耐久性の評価、弁本体のテーパ部や球面先端部といった流線形曲面について設計した流体特性を損なわないためのミクロン単位の加工公差の決定、弁体と当接するシール溝の寸法および形状が流体圧力や繰り返し動作に対して必要な剛性と耐久性を維持できるよう構造解析、シール部材の変形挙動も考慮したシール面の接触圧力分布の最適化)、応用物理学(非定常的な流路形状における流体流動現象の物理モデル構築と乱流抑制の原理検証、流線形弁体が周囲の流体に与える影響の解析、弁体開度、流速、圧力に応じた境界層の剥離点や渦(乱流)の発生の予測、設計された流線形形状がストローク途中における流体抵抗の低減と流量の最大化という物理的効果を理論的に実現しているか検証)

従来のパイロットチェック弁は残圧排気部のシール不良時、非常停止時に流体圧機器内の残圧が排気され、チェック弁の逆止機能が失われる恐れがありました。

これに対して、入力ポートと出力ポートを連通する主流路と主流路上のチェック弁体によりパイロット流体の給排に応じて逆止機能のON/OFFが可能な基本構造を有するパイロットチェック弁であり、流体圧シリンダなどの流体圧機器の残圧を排気するための残圧排気流路の接続位置をチェック弁体よりも主流路の一次側(入力ポート側)に配置し、残圧排気流路上には通常時に排気を阻止するシール部が設けられており、非常時や電力停止時、仮にこのシール部が密閉不良を起こしても主流路の二次側(出力ポート側)に封じ込められた高圧の流体は一次側にある残圧排気流路へはチェック弁体によってブロックされるため流体が外部へ排気されるのを阻止し、また、残圧を意図的に排気したい場合は操作部(プッシュロッドなど)の操作によりチェック弁体を逆止機能を解除する位置へ移動させると同時にシール部を排気を許容する位置へ移動させ、主流路と残圧排気流路を連通させることで残圧を安全かつ意図的に排出することを可能にするパイロットチェック弁が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7722130/15/ja

関連する専門分野の例:機械工学(パイロットチェック弁全体の構造最適化、作動部品の精度確保、および非常時における機構の信頼性評価、チェック弁体、シール部材、操作部(プッシュロッド)などの摺動部品について流体圧や復帰ばね力に応じた適切なクリアランスと軸方向の移動特性の設計、非常時の逆止機能確保のためパイロット圧解除時や電源遮断時のばねの選定と流体の反力のバランスの解析、チェック弁体が確実に弁座に着座する機構の信頼性評価)、応用物理学(流路接続部の流体挙動解析とシール部材の圧力応答・漏れ特性の物理的検証、主流路から残圧排気流路への流体の流れ込みや圧力分布の解析、チェック弁体近傍の流れ場の評価による残圧排気流路の接続位置の優位性の証明、シール部材(リップ型シール)について流体圧力や温度変化による弾性変形と密着性の解析、シール部の密閉性が失われた際の漏れ流量の予測による非常時の残圧保持性能の検証)

具体例としてベルヌーイ効果により発生する負圧でワークを吸引保持するリフト装置が挙げられます。

従来のベルヌーイ効果を利用したリフト装置はワークのリフト時の衝突音や傷の発生、および湾曲したワークの安定した保持が困難であるという問題がありました。

これに対して、ベルヌーイ効果を利用してワークを非接触で吸引保持する装置であり、円柱状のボディとワークを保持する平坦面の外周に配置された環状の弾性体を備え、弾性体がボディの平坦面よりも軸方向に突出した円弧状断面の環状突出部分を有し、 ボディに供給されたエアは高速で平坦面から弾性体の環状突出部分に沿って流れ、負圧(ベルヌーイ効果)を発生させてワークを吸引保持することにより、リフト時にワークがリフト装置に接近しても突出した弾性体が先に接触することで、衝突音や傷の発生が抑えられ、さらに、環状突出部分が平坦面よりも下方に突出しているためその内側に広い負圧空間が形成されて上方に膨らんだ湾曲形状のワークであっても安定して吸引保持することが可能なリフト装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7694321/15/ja

関連する専門分野の例:機械工学(非接触搬送装置の構造設計、部品の製造技術の確立および耐久性の評価、円柱状ボディのエア流路(ノズル溝、湾曲面)や弾性体取り付け部の寸法公差の設計、高性能な高速エア流を確実に生成するための精密な加工方法の検討、ワークとの接触が想定される弾性体が繰り返しの使用や摩擦による劣化に耐えて長期にわたり安定した性能を維持するための耐久試験と取付構造の最適化)、応用物理学(ベルヌーイ効果およびコアンダ効果に基づく負圧発生原理の解析、ワーク接触時の運動学的・音響学的特性の検討、ノズルから噴射されるエアの流速、流量、圧力がリフト装置とワーク間の微小な隙間における負圧発生量に与える影響の解析、ワークが弾性体に衝突した際の衝撃の運動エネルギーの計算、弾性体の素材と形状が衝突音(音響)やワークへの残留応力(傷)をどの程度低減できるかの検証)

(3)荏原製作所|開発トレンドと専門性

F04Dが最も多いです。次いでH01L、B24B、Ⅽ25D、F04B、H02Kが多いです。

具体例として低流量時における逆流起因のキャビテーション(液体が沸騰せずに泡立つ現象)を抑制する遠心ポンプが挙げられます。

従来の遠心ポンプは低流量運転時に羽根車入口で逆流が発生し、これによりキャビテーションやキャビテーションサージ(キャビテーションによるポンプの激しい振動と騒音)が生じるという問題がありました。

これに対して、羽根と、羽根の前端部を露出するように構成されたシュラウドを備えた羽根車を有する遠心ポンプであり、羽根車の前端部よりも径方向外側には羽根の前端部の近傍で発生する逆流を循環させるための逆流循環部が設けられており、 この逆流循環部の外径は羽根の前端部の径よりも大きく、その吸込側端部は羽根の前端部より吸込側に位置する突出部によって画定され、突出部は羽根の前端部より外側の径方向位置から実質的に同一の径方向位置まで延びておりシュラウドの一部(またはライナリングの一部)として構成され、羽根の前端部からこの突出部までの軸方向の距離が5mm以上20mm以下であることにより、低流量運転時に羽根車入口で発生した逆流が逆流循環部へとスムーズに流入し、突出部によって流れを遮られて循環し、その結果、逆流が上流方向へ過大に広がるのを制限し、羽根車に流入する流れの偏りが緩和されるためキャビテーションおよびキャビテーションサージの発生を抑制することができる遠心ポンプが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7527462/15/ja

関連する専門分野の例:機械工学(羽根車およびケーシングの幾何学的最適化、流路構造の設計およびプロトタイプの構造強度評価、逆流循環部、突出部およびシュラウドの子午面形状の設計、羽根車の回転速度や吐出圧力に耐えうるシュラウドおよび羽根の材料選定と構造剛性解析、キャビテーションサージ発生時の振動・応力に対する耐久性の検証)、応用物理学(ポンプ内流体の三次元非定常流動解析、キャビテーション発生条件の物理モデル構築および循環流路の流動特性評価、遠心ポンプの低流量運転条件を模擬したCFD(数値流体力学)シミュレーション、羽根前端部近傍での逆流の挙動と循環流路(逆流循環部)内での流速・圧力分布の解析、羽根車の回転と連動する非定常な流れ場における飽和蒸気圧と局所圧力の関係の計算、キャビテーションの発生・消滅メカニズムの評価)

従来のモータポンプは冷却のための循環流路があるため、低温液の移送時には不要な液の逆流が生じ、これによりポンプ効率が低下する問題がありました。

これに対して、永久磁石を収容する羽根車とモータ固定子を収容するモータケーシング(モータキャン)とを備えるモータポンプであり、羽根車の軸受組立体を構成する固定側軸受構造体がモータキャンの循環流路を閉塞する機能を有し(具体的には、固定側軸受構造体が回転側軸受の半径方向内側に配置される固定側軸受本体とこの本体に対向して配置されたモータキャンの循環流路を閉塞可能なサイズを有する閉塞体(閉塞突起や環状突起)を備え)、この閉塞体を作業者が装着時に循環流路に対向させることで不必要な液体の逆流を簡易な構造で防止し、全体構造を大きく修正することなく低コストでポンプ効率を向上させることができるモータポンプが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7783011/15/ja

関連する専門分野の例:機械工学(循環流路閉塞構造がポンプ効率に与える影響の定量評価および構造の最適化、閉塞体によって循環流路が閉鎖された状態と開放された状態における羽根車の吸込性能、吐出特性および総合ポンプ効率の変化の解析、閉塞突起や環状突起の寸法、形状およびクリアランスが流路閉塞時の漏れ流量を最小化しつつ軸受組立体への組み付けやすさや構造強度を両立させる設計)、電気工学(モータの熱設計、循環流路の閉塞がモータ固定子コイルの温度上昇に与える影響の検証、熱回路網解析による循環流路が閉塞された状態におけるモータ固定子コイルや永久磁石の最大温度の予測、低温液移送時(冷却が不要な状況)において循環流路を閉塞してもモータの絶縁劣化や永久磁石の減磁が発生しないことを確認するための許容温度マージンの算定)

具体例として半導体製造における基板処理装置の動作状態情報に基づき機械学習により洗浄具の状態を予測する情報処理装置が挙げられます。

従来の洗浄具管理は累積使用回数等のみに頼るため、洗浄時やセルフクリーニング時の複雑な装置動作状態が洗浄具の状態に与える影響を正確に把握できませんでした。

これに対して、半導体ウェハ等の基板に対する研磨後の洗浄処理を行う基板処理装置における洗浄具の状態予測をのための情報処理装置であり、基板保持部、洗浄流体供給部、基板洗浄部および洗浄具洗浄部を備える基板処理装置の動作状態を監視し、情報取得部は基板を保持する状態(保持圧力、回転数)、洗浄流体を供給する状態(流量、温度、濃度)、基板を洗浄する状態(洗浄具の押付荷重、回転数)および洗浄具を洗浄する状態(洗浄具洗浄流体の流量、清浄度)を示す動作状態情報を取得し、次に、状態予測部はこの動作状態情報とそれに対応する実際の洗浄具の状態(重さ、含水率、硬度、清浄度)との相関関係をあらかじめ機械学習させた学習モデルに取得した動作状態情報を入力することにより、基板のスクラブ洗浄中だけでなくセルフクリーニング時を含めたすべての動作状態が洗浄具に及ぼす複雑な影響を捉えることができ、基板処理装置の動作状態に応じて洗浄具の摩耗や汚染の状態を適切に予測できる情報処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7763140/15/ja

関連する専門分野の例:情報科学(多変量時系列データを扱うための機械学習モデルの構築と最適、基板保持部、流体供給、洗浄部、洗浄具洗浄部の各センサーから得られる多次元の時系列データ(動作状態情報)を入力として洗浄具のコンディション(重さ、清浄度など)を予測するニューラルネットワークのアーキテクチャ設計、実際の洗浄試験データを用いた学習モデルの過学習防止やハイパーパラメータ調整、異常な動作状態や状態の急変に対する予測精度の検証)、化学工学(洗浄流体、洗浄具、および基板表面間の物理化学的相互作用のメカニズム解明とモデル化、基板洗浄流体(純水、薬液、その混合液)の濃度、温度、pHが洗浄具(PVA、ナイロン)の含水率や硬度に与える影響の解析、洗浄具洗浄流体の流量や清浄度が洗浄具から脱離する異物(パーティクル)の除去効率に与える影響の評価、機械学習モデルの入力変数として採用すべき物理的に意味のあるパラメータの導出)

従来の技術では、基板の回転状態、保持位置、押付荷重といった複雑かつ相互に作用する動作状態が基板保持機構部の状態に及ぼす影響を的確に解析することが困難でした。

これに対して、基板処理装置の動作状態を示す情報として基板の回転状態情報、基板保持位置情報および基板押付荷重情報を情報取得部により取得し、これらの多岐にわたる動作状態情報と当該状態で基板保持機構部に実際に生じた汚染度や摩耗度といった状態情報との相関関係を機械学習により事前に学習させた学習モデルを状態予測部に備え、この学習済みモデルに対して取得された現在の動作状態情報を入力することで基板保持機構部の汚染度、摩耗度、破損度といった状態情報を正確に予測することが可能な情報処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7753124/15/ja

関連する専門分野の例:情報科学(物理的な現象を反映できる適切な機械学習アルゴリズムの選定、多変量時系列データの処理技術の構築、学習モデルの推論精度と処理速度の最適化、時系列データである動作状態情報と機構部状態情報との非線形な相関関係を学習するためのモデルの設計・比較、データの前処理パイプラインの構築、高速なリアルタイム予測処理が可能な軽量化された学習済みモデルの量子化やプルーニングなどの最適化)、機械工学(基板保持機構部の構造、材料特性および作用する荷重条件に基づく摩耗や破損といった劣化現象のモデル化、センシングデータの物理的意味づけと学習データのラベリング基準の策定、基板保持機構部を構成するチャックやローラーなどの材料の摩擦・摩耗試験、規定の押付荷重や保持位置の変動が機構部の特定部位に発生させる応力集中や変形の解析、機械学習に用いる基板保持機構部状態情報(正解ラベル)の閾値や定量的評価指標を物理的観点から定義)

具体例としてウェーハ、基板、パネルなどのワークピースを研磨するための研磨装置に使用される研磨パッドの寿命を推定する方法が挙げられます。

従来の研磨パッドの交換時期は使用時間やワークピースの枚数といった間接的な指標に頼っており、研磨パッドの正確な減耗度を反映できず、過剰交換や使用限界を超えた使用が生じる点が問題でした。

これに対して、まず、研磨ヘッドの弾性膜が形成する圧力室内の圧力を制御しながらワークピース(ウェーハなど)を研磨パッドに押し付けて研磨を実行し、この際、研磨中のワークピースの膜厚を測定し、その測定値に基づいて圧力室内の圧力を制御し、この圧力制御は研磨パッドの減耗状態を反映するため研磨中に生じる圧力の変化を表す圧力時系列データを抽出し、この圧力時系列データを事前に構築された学習済みモデルに入力することで研磨パッドの寿命指標を高精度に推定し出力することで、研磨パッドの交換時期を正確に把握できる研磨パッド寿命推定方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7689937/15/ja

関連する専門分野の例:機械工学(研磨プロセスにおける微視的な挙動や機構の動的特性の解析、研磨パッドの減耗状態(溝深さや粗さ)が研磨ヘッドの圧力(荷重)時系列データに与える影響についてのモデル化、研磨ヘッドの多点圧力室によるウェーハ面内圧力制御メカニズムの解析、圧力変動が研磨レートおよびパッド減耗に及ぼす影響の評価)、情報科学(研磨データ(圧力時系列、膜厚など)の特性の分析、研磨パッドの寿命指標を正確に予測するためのAIモデルの構築・最適化、過去の研磨履歴(訓練データ)を用いた圧力時系列データの特徴量抽出、ディープラーニング等の学習済みモデルの構造設計(層数、活性化関数など)とハイパーパラメータの最適化、研磨データやカットレートなどの複数の入力変数(多変量データ)を組み合わせたデータフュージョン技術の導入および予測精度の向上とモデルの堅牢性の検証)

従来、研磨液(スラリー)が光学センサヘッドの測定経路に残り、ワークピースからの反射光のスペクトルに影響を与えるため、研磨中に正確な膜厚測定を連続的に行うことが困難でした。

これに対して、まず、研磨テーブルを回転させながら研磨パッド上に研磨液(スラリー)を連続的に供給し、研磨ヘッドを用いてワークピースを研磨パッドに押し付けて研磨する標準的な化学機械研磨(CMP)プロセスを実行し、このプロセスと並行して研磨テーブル内に配置された光学センサヘッドを用いてインプロセス膜厚測定を行い(具体的には、光学センサヘッドからワークピースに光を照射し、反射光のスペクトルを受光・解析することで膜厚を決定し、この際、研磨液による測定誤差を排除するため光学センサヘッドの直上を通過する研磨パッド上のターゲット位置に対し、研磨液供給とは別に洗浄ノズルから洗浄液(純水)を局所的に供給し、この洗浄液の供給は研磨テーブルの回転に同期させ、ターゲット位置が研磨ヘッドの上流に位置するタイミングで開始)することにより、ワークピースが光学センサヘッドの直上の測定位置に到達する直前にターゲット位置上の研磨液が一時的に除去・希釈され、その結果、研磨中のワークピースからの反射光が研磨液の影響を受けにくくなり、スペクトルに基づく膜厚の正確なリアルタイム測定が可能となる研磨方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7783107/15/ja

関連する専門分野の例:電気電子工学(光学センサシステム全体の設計、反射光信号の電気的処理および流体供給の高速な電気的制御システムの構築、光学センサヘッド(光源、光検出器、分光器)の電気回路設計とノイズ対策、洗浄液供給弁(電磁弁)や流体供給制御部を構成するマイコンまたはFPGAへのプログラム実装)、機械工学(研磨装置の物理的な機構(研磨テーブル、ノズル配置)の設計、流体(研磨液、洗浄液)の流れの解析およびノズルの最適な構造検討、洗浄ノズルから噴射される洗浄液の流速、噴射角度および液滴の挙動の解析、ターゲット位置の研磨液を効率的に排除しつつ研磨パッドへの物理的衝撃やワークピースへの悪影響を最小限に抑えるノズルの形状の設計、研磨テーブルの高速回転時における洗浄ノズルと研磨ヘッドの最適な相対位置関係の決定のためのノズル配置の機構設計と振動解析)

具体例として矩形基板に対する電解めっき装置が挙げられます。

従来のめっき装置では、基板の対向する一対の辺にのみ給電する場合、電場形成が不均一になり、めっき膜厚分布にばらつきが生じやすい問題がありました。

これに対して、めっき液を収容するめっき槽内にアノードと矩形基板の一対の辺にのみ給電する基板ホルダが配置されためっき装置であり、アノードと基板ホルダの間に矩形の開口を有するアノードマスクと中間マスクを含み、マスクは基板ホルダの給電辺側に対向する第1の辺部材と非給電辺側に対向する第2の辺部材を備え、これらの辺部材に電場供給のための補助アノード(第1・第2の電場供給部材)が配置され、非給電辺に対向する第2の電場供給部材は中央開口の角の延長線上にある位置から離れた箇所に一対の開口を介して電場を供給するよう構成されていることにより、給電されない辺の端部付近への電場集中を抑制しつつ内側の膜厚が薄くなる箇所へ補助的に電場を供給することが可能となり、めっき膜厚分布の均一性を向上させることが可能なめっき装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7558455/15/ja

関連する専門分野の例:電気化学(電解めっきプロセスにおける基板近傍の電位および電流密度の分布の解析、補助アノードからの電場供給がイオン輸送と電極反応速度に与える影響の評価、給電辺部材と非給電辺部材付近および第2の電場供給部材の開口部近傍における局所的な電流密度分布のシミュレーション、めっき膜厚の均一性を最大化するための第2の開口の位置とサイズの最適設計)、材料工学(めっき液の添加剤(特に平準化剤(レベラー)や光沢剤)の濃度プロファイルとめっき反応速度(特に抑制効果)に与える影響の評価、中間マスクの電場制御と相乗効果を発揮する添加剤の最適な配合比の決定、特定の添加剤濃度条件下で基板の角部や中央部におけるめっき核発生速度と成長速度の測定、電流密度差(電場集中)による膜厚のばらつきを化学的に緩和するための添加剤の最適化の検証)

具体例として液化ガスを移送する用途の往復ポンプが挙げられます。

従来のポンプはシール部からの漏洩やシリンダ内流体の気化・膨張による吸込み阻害があり、効率低下の問題がありました。

これに対して、液化ガスを移送するためにシリンダ内部を長手方向に流入室、リセット室、中間室、加圧室の4室に分割され、それぞれが第1、第2、第3シールで仕切られたシリンダとピストンを主要な構成要素とする往復ポンプであり、ピストン内部を貫通するピストン流路と、流路と中間室を連通する連通流路が設けられ、加圧室から第3シールを経て中間室に漏れた流体は連通流路とピストン流路を経由して加圧室へ還流され、リセット室には漏れ排出逆止弁に連結された漏れ排出口が設けられ、第1シールからの漏れをシリンダ外へ微量排出する構成により、高圧部の流体が外部へ漏洩する量を大幅に低減するとともに吸込み動作時に流入室へ高圧流体が逆流するのを防ぎ、流入室の低圧状態を維持して、流体の吸込み効率を向上させ、ポンプ全体の効率を向上させる往復ポンプが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7680337/15/ja

関連する専門分野の例:機械工学(往復ポンプの容積効率と機械効率を最大化するための機構設計と性能評価、高速・高圧運転時におけるシリンダ内部の流体挙動とピストン-シリンダ間の動的クリアランスの解析、シリンダの直径比、ピストンのストローク、連通流路41の流体抵抗値をパラメータとした流体シミュレーション、流量脈動の最小化、キャビテーションの発生抑制および所望の吐出量と圧力の達成に必要な逆止弁開弁圧と応答特性を決定するための設計仕様の策定)、材料工学(ピストンとシリンダの隙間を封止するシール部材の選定と耐久性評価、摺動熱の発生を抑制しつつ高いシール性能と長寿命を両立させるための材料設計、極低温環境下で熱収縮率、摩擦係数、耐摩耗性および化学的安定性に優れたPTFE系樹脂や超高分子量ポリエチレンなどの候補材料の選定、シールの最適な断面形状(例:Vパッキン、Oリングなど)の設計、摺動試験により許容される微量漏洩量と寿命を保証できるかの検証)

具体例としてモータ内部に封入水が充満された水封式モータが挙げられます。

従来のモータはステータコアが溶接固定され交換が不経済であり、ボルト固定では運転中の緩みによる封入液漏洩の懸念がありました。

これに対して、ロータとステータを収容し内部に封入水が満たされたケーシングを有し、ステータコアの固定構造に特徴を有する水封式モータであり、ステータコアの外周面には凹部が形成され、これがフレームの貫通部に連通し、貫通部は径方向に内側から順に第1ねじ孔、接続孔、第2ねじ孔から構成され、第1ねじ孔にはステータコアの凹部に係合して固定するコアセットボルトが螺合され、フレームの外側にある第2ねじ孔にはコアセットボルトが挿入された貫通部全体を封止するプラグが螺合されたプラグによる二重の封止構造により、コアセットボルトがモータの電磁振動や剪断力によって万一緩んだとしてもプラグがその抜け止めとして機能し、モータ内部の封入液が外部へ漏れ出すことを防止し、その結果、ステータコアがエロージョン・コロージョンなどで損傷した場合でもフレームからステータコアを容易に脱着・交換できてモータの長寿命化とメンテナンスコストの削減を実現する水封式モータが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7450487/15/ja

関連する専門分野の例:機械工学(モータの電磁力、流体力、および機械的な不平衡に起因するステータコアとコアセットボルトに作用する動的な応力の解析、モータの起動時および定常運転時におけるステータコアに働く電磁振動周波数と振幅の測定・シミュレーション、コアセットボルトとフレームの第1ねじ孔の接触面圧およびせん断応力の時系列解析、ボルトの自己緩み防止性能の評価、安全性を確保するためのコアセットボルトの締結トルクおよび軸力の最適値の導出)、材料工学(モータのケーシングを構成するフレーム材(オーステナイト系ステンレス鋳鋼など)とステータコア材(電磁鋼板)の熱膨張挙動および腐食特性の評価、焼嵌め代の設計および封入水(プロピレングリコール水溶液)との長期的な適合性の検証、フレームとステータコアの線膨張係数の差に基づき運転温度範囲(常温~60℃)および交換時加熱温度(約220℃)における最適な焼嵌め代の算出、フレーム材およびステータコア材が封入水に長期浸漬された場合のエロージョン・コロージョンの評価、モータに要求される30~60年の長寿命を達成するための材料の表面処理やグレードの選定)

(4)THK|開発トレンドと専門性

F16Ⅽが最も多いです。次いでB25J、F16H、H02Kが多いです。

具体例として物品を所定のストローク範囲内で直線的に移動させるための直線案内装置が挙げられます。

従来の装置はケージのリセット動作時に規制穴の端部に座屈が発生しやすく、強度確保のために装置の小型化が困難でした。

これに対して、案内部材と軸部材の間の転走溝を転動体がケージに保持されて転走する構造を持ち、ケージのストロークを制限する機構に特徴を有する直線案内装置であり、案内部材または軸部材の一方にケージが突き当たるストッパが設けられ、他方に移動方向に沿った長尺な規制穴を形成し、ケージには先端がこの規制穴に挿入される柱状の係止突起が立設しされ、この係止突起を円柱状とし、根元部の直径が徐々に拡大してケージと滑らかに連続し、規制穴の縁部にこの根元部に対応した拡開部が設けられている構成により、ケージが位置ずれをリセットする際、係止突起が規制穴の端部に強く当接しても柱状の係止突起自体の強度を確保できるため、従来の規制穴側に発生していた座屈を解消し、ケージの肉厚を薄く設定することが可能となり、装置全体の小型化とリセット動作時の強度と信頼性を両立する直線案内装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7396780/15/ja

関連する専門分野の例:機械工学(転動体と転走溝の間の転がり・すべり接触のメカニズムの解析、ケージの位置ずれが発生する根本原因となるすべり量の評価、異なる負荷条件および速度条件における転動体の運動学的な解析およびケージの理論移動量と実移動量の乖離の測定、乖離を生む潤滑剤の粘度や供給方法、転走溝の微細な表面粗さの影響の評価、ケージの位置ずれ発生を抑制するための最適な運転条件の提案)、材料工学(リセット動作時の繰り返し衝撃・疲労特性の評価、根元部の滑らかな形状が応力集中を効果的に緩和しているかの検証、係止突起の根元形状(円柱状から徐々に拡大する部分)と規制穴の拡開部との接触部におけるセット動作時の最大応力とひずみの解析、ケージの材料についてリセット動作による繰り返し衝撃疲労試験、ケージの座屈強度と破損寿命の評価)

従来の固定されたスクレーパは移動部材が傾くと軌道との接触が歪み、スクレーパ機能の低下や円滑な直線移動の阻害が生じる問題がありました。

これに対して、軌道部材(長尺の軌道レール)とその長手方向に沿って往復移動する移動部材(移動スライダ)の間に複数の転動体(ホイール)が配置された基本構造を有する転動案内装置であり、スクレーパは軌道部材の転動体転動面を押圧して塵芥侵入防止・潤滑油漏洩防止の役割を果たす押圧部と移動部材の取付軸に回動自在に取り付けられる取付部を備え、回動自在に設置されているため、移動部材がローリング方向に傾いたとしてもスクレーパ自体は軌道部材に対して常に一定の位置と姿勢を保つことができ、加えて、スクレーパの押圧部の転動体転動面に対する摩擦力が取付部の取付軸に対する摩擦力よりも小さく設定された摩擦力の大小関係により、移動部材が傾くとまず押圧部が回動し、常に適正な押圧力を転動面に及ぼし続けるため、移動部材の円滑な往復直線運動を阻害することなく、スクレーパの密封機能が常時発揮されるという効果を奏する転動案内装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7171999/15/ja

関連する専門分野の例:機械工学(スクレーパの押圧部と転動体転動面との間の摺動摩擦力を最小化しつつ要求される密封性能を達成するための押圧部形状と押圧力の最適なバランスの導出、スクレーパ押圧部の接触角、曲率半径および予圧をパラメータとしてスクレーパの押圧摩擦力と防塵・防漏性能の相関関係の測定・解析、押圧部と軌道面との間の摩擦力が取付部と取付軸との間の摩擦力よりも小さくなることの検証、回転をスムーズにするための取付軸の表面処理やクリアランスの決定)、材料工学(スクレーパを構成する弾性体(樹脂または板バネ)について要求される弾性力、耐摩耗性および潤滑剤との化学的安定性の評価、設計された略M字形または8の字形の接続部が使用温度範囲でへたり(クリープ)を生じず長期的に必要な弾性復元力を維持できるかの評価、押圧部の摩耗量を測定する摺動摩耗試験、潤滑剤の油種や添加剤とスクレーパ材との化学的適合性の検証、30年以上の長寿命に対応できる材料の仕様の確定)

従来の直動案内装置では転動体保持器と歯車ホルダが別体のため、転動体、歯車、ホルダの組付けに多くの工程が必要で手間がかかりました。

これに対して、2つの案内レール間に配置された転動体(ローラなど)を保持し、かつ、案内レールに設けられた噛合部に係合する歯車を保持する保持器を備え、保持器の位置ずれを防止する機構を有する直動案内装置であり、 保持器は転動体を保持する転動体保持部と歯車を保持する歯車保持部が一体に形成された第1分割体と第2分割体から構成されており、第1分割体と第2分割体は互いに向かい合う面で結合される構造を持ち、歯車保持部には歯車の軸が収容される凹部が第1分割体側と第2分割体側のそれぞれに形成されており、この凹部が結合することで歯車の軸を両側から挟み込むように保持することにより、従来のように複数の部品を別々に組み付ける必要がなく第1分割体と第2分割体を結合するだけで転動体と歯車を同時に保持・固定することが可能となり、組立て工程が簡略化された直動案内装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7522054/15/ja

関連する専門分野の例:機械工学(分割された保持器の第1分割体と第2分割体が、転動体と歯車を組み付けやすい姿勢で確実に保持できる凹部形状、位置決め構造および結合部の最適設計、歯車の軸を収容する凹部について軸の挿入性と結合後のガタツキ防止を両立させるための凹部の深さ、幅および第1・第2分割体の合わせ面に対する公差解析、案内レールの噛合部と保持器の歯車とのバックラッシが最小になるよう一体成形後の幾何公差を含めた全体寸法設計の確立)、材料工学(分割体を一体に形成し、かつ転動体や歯車を確実に保持するための強度、寸法安定性および組立て性(溶着性やスナップフィット性)に優れた合成樹脂材料の選定と成形条件の最適化の検証、第1分割体と第2分割体の結合方法(例:超音波溶着)に対して使用する樹脂材料(例:ポリアミド、POMなど)の溶着強度の評価および十分な保持強度が得られる溶着条件(時間、圧力、振幅)の決定、一体形成された転動体保持部の凹部が繰り返し応力や熱によって変形しないよう樹脂のクリープ特性を考慮した長期間の寸法安定性試験の実施)

具体例として複数の指部により対象物をピックアップするロボットハンド機構が挙げられます。

従来の吸着機構はベース部や指の腹にあり、狭い場所や壁際の対象物にアプローチしにくい、または把持時に吸盤が干渉する問題がありました。

これに対して、指先を含む第1指リンク部と、これに第1関節部を介して接続される第2指リンク部など、少なくとも2つの関節部を持つ指部を複数備えたハンド機構であり、少なくとも1本の指部における第1指リンク部の背面(指の甲側)に負圧により対象物を吸着・保持する吸着機構が設けられており、指元側から指先側へ延在する吸着ノズルとノズル先端に取り付けられ、指先側から指元側へ収縮可能に形成されたパッドから構成され、ノズルの先端が第1指リンク部の指先側の端部よりも指元側に位置するように配置された構成により、指の腹面を用いた把持動作時に吸着ノズル先端が周囲の環境(床など)に干渉することを抑制しつつパッドの収縮性によって干渉を回避でき、一方で吸着時には多関節の自由度を活用して指部を屈曲させ、吸着ノ手の可動範囲を広げることで箱の側面や壁際など狭隘な場所にある対象物へも容易にアプローチが可能なハンド機構が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7713780/15/ja

関連する専門分野の例:機械工学(多自由度を持つ指部機構と吸着機構の配置における干渉回避の最適化、把持・吸着の各モードにおける動作制御アルゴリズムの確立、第1指リンク部の屈曲・伸展角度とノズル先端およびパッド先端の仮想的な動作軌跡をの解析、指の腹面を用いた把持時のパッドの許容収縮量と狭所からの吸着時の指部姿勢(例:L字型、V字型、クランク状)の生成に必要な関節角度の制御ロジックの設計)、材料工学(吸着機構のパッドに求められる高い柔軟性(収縮性)、対象物との密着性、および耐久性を両立させる高分子材料(エラストマー)の選定とその形状と肉厚の最適化、パッドに使用するシリコーンゴムやウレタン系エラストマーなどの粘弾性特性の評価、負圧による吸着力(密着性)と外力に対する収縮・復元特性(特に把持時の床面への干渉回避能力)の測定、収縮・伸展を繰り返した際の疲労寿命や様々な対象物表面(摩擦係数)に対する吸着安定性を保証できる材料組成とベローズ構造の設計指針の確立)

従来のロボットはケーブルが外部にあり、動作に伴うケーブルの可動範囲が大きく、設置スペースの確保が難しく、旋回角度も制限される問題がありました。

これに対して、鉛直方向に昇降する昇降部、水平方向に伸縮する伸縮部、これらを接続する第1旋回部(旋回軸)および先端の第2旋回部を備えた多軸モジュールアクチュエータであり、ケーブルの可動範囲を極小化するためにモジュールの駆動・信号用のフレキシブルケーブルがモジュール本体の特定の段部に接続された構造(伸縮部は鉛直方向に突出した第1の段部を有し、ここに第1のフレキシブルケーブルの一端が接続)であり、昇降部は水平方向に突出した第2の段部を有し、ここに第2のフレキシブルケーブルの一端が接続された接続構造により、伸縮動作や昇降動作の際、フレキシブルケーブルの屈曲動作を極小化できるためケーブルの可動範囲が小さくなり、狭い場所への設置が容易になり、さらに、第2のフレキシブルケーブルは旋回部が旋回する際に昇降部の外周に沿って巻き回されるように配置・接続されることで、ケーブルの干渉を避け、大きな旋回角度を確保できる多軸モジュールアクチュエータが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7028912/15/ja

関連する専門分野の例:機械工学(昇降・伸縮・旋回モジュールの運動学的・動的モデルの構築、フレキシブルケーブルの取り回しと連成させた多軸動作シミュレーションに基づく最大旋回角度と最小ケーブル可動範囲を達成するための段部位置とケーブル長・張力の最適化、旋回部の中立位置を基準として昇降軸からの水平距離A、B、C、Dの関係式A > C > DかつA > Bを設計パラメータに反映、フレキシブルケーブルが昇降部外周に巻き付く際のケーブルの最小許容曲げ半径を考慮したケーブル長と取付位置の許容範囲の算出)、材料工学(昇降部や伸縮部の段部に接続されるフレキシブルケーブル(配電管)について繰り返しの屈曲・巻き回し動作に耐えうる高耐疲労性と長期間にわたる寸法安定性を持つ高分子材料の選定と評価、ケーブルの被覆材や配管材に用いられる合成樹脂について動的曲げ試験、ケーブルが昇降部の外周に接触して巻き回される際の摩擦係数の測定、ケーブルの摩耗寿命を予測および摩耗を低減するための表面処理(例:低摩擦コーティング)の有効性の検証)

具体例としてナット部材に対してねじ軸の周囲一周分のボール無限循環路が設けられたボールねじ装置が挙げられます。

従来の切削加工では、循環溝にボールを案内する「抱え込み部」を形成できず、ボールねじのねじ山とボールが接触し、円滑な循環が阻害される懸念がありました。

これに対して、螺旋状の転動溝を有するねじ軸とボールを介してこれに螺合するナット部材を備えたボールねじ装置であり、ナット部材の貫通孔内周面にはボールをねじ軸の周囲で一周のみ循環させる回送路が設けられており、回送路はねじ軸のねじ山を横切って負荷転動溝の両端を接続する循環溝を有し、ナット部材の貫通孔内周面と軸方向端面が交わる角部に貫通孔の周方向に沿って不均一な幅で切り欠かれた傾斜部が設けられており、この傾斜部は循環溝を切削加工する際、工具(ボールエンドミル)の柄とナット部材の角部との干渉を回避するための逃がしとして機能することにより、従来の加工では困難だったボールエンドミルを内周面に対して垂直に近い角度まで起立させて挿入することが可能となり、循環溝に対してボールを案内するための十分な抱え込み部(突出部)を切削によって形成でき、ねじ山を乗り越えるボールの不規則な接触を防止し、荷重の有無にかかわらずボールの円滑な無限循環を実現するボールねじ装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7760220/15/ja

関連する専門分野の例:機械工学(傾斜部の不均一な幅がボールエンドミルの工具姿勢に与える影響の解析、得られた循環溝の抱え込み部形状がボールの転動安定性および摩擦特性に与える影響の評価、傾斜部の切り欠き幅と深さの周方向の変化をパラメータとして切削時のボールエンドミルの最大起立角度をシミュレーション、工具干渉を避ける最適形状の導出、形成された抱え込み部とボールとの接触角の測定、ボールの横滑りや不規則接触を抑制するための最小限必要な抱え込み量の検証)、材料工学(ボールねじの主要構成要素であるねじ軸およびナット部材の材料選定、高精度な切削加工および長寿命化に必要な表面硬化処理の条件の最適化、ナット部材の切削加工後の表面(循環溝を含む)に対して硬度分布(ビッカース硬さなど)の測定、長時間稼働後の転動溝の表面粗さの変化や異物混入下でのボールと溝の摩耗メカニズムの解析、負荷転動溝における接触疲労寿命を延ばすための適切な熱処理・表面処理技術の確立)

従来の歳差運動式減速機は歳差運動中心が歯筋の円錐面頂点と一致するため、歯形設計の制約が多く、薄型化やラジアル方向のコンパクト化が困難でした。

これに対して、固定された第1フェースギヤとこれに傾いて噛み合う第2フェースギヤ、第2フェースギヤを歳差運動させる運動変換部を備えた減速又は増速装置であり、第2フェースギヤの歳差運動中心が第2フェースギヤの歯筋が張る円錐面の頂点から回転軸方向に意図的にずらされ(オフセット)、第1フェースギヤと第2フェースギヤの歯先部が従来の単純な円錐面ではなく、左右非対称の円錐面の一部に形成されたこの歳差運動中心のオフセットとそれに伴う歯形の仰俯角の半径方向変化を許容する非対称歯形設計によって、従来の制約から解放されて歯形設計の自由度が向上し、その結果、歯筋が含まれる面を平面に近づけることができ、装置全体の薄型化、ラジアル方向のコンパクト化を実現し、噛み合い時の反力のラジアル方向成分を抑制することによる強度、剛性および静音性を向上させることができる減速又は増速装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7614753/15/ja

関連する専門分野の例:機械工学(歳差運動中心のオフセット量と歳差運動角を設計パラメータとする第1フェースギヤと第2フェースギヤの歯面創成のためのモデル構築、全動作範囲で歯面間の伝達誤差を最小化する歯形曲線の導出、オフセット量と揺動角が歯形曲線の仰俯角に与える影響の解析、噛み合い位置における歯先・歯底の逃げ形状の決定、第2フェースギヤの歳差運動時に第1フェースギヤの歯底を創成する包絡線の算出、最適なクリアランスを確保するための歯形の修正プロファイルの設計)、材料工学(ギヤ材の選定、高精度な歯面切削・研磨に適した軸受鋼や高合金鋼の組成の検討、歳差運動による繰り返し接触負荷に対する耐ピッチング疲労性を向上させる熱処理条件の最適化、フェースギヤの歯面に要求される表面硬度と内部のじん性を両立させるための浸炭焼入れまたは高周波焼き入れの温度プロファイルと冷却速度の決定し、歯面の最終的な表面粗さが伝達効率と騒音に与える影響の評価)

具体例として回転子と固定子の対向面が不等間隔の階段形状を持ち、ロータコアに磁石が挿入された磁束可変型回転電機が挙げられます。

従来の階段状対向面構造では、固定子と回転子の角部同士が対向する瞬間に吸引力が急上昇し、移動機構の負荷が大きくなる問題がありました。

これに対して、電機子コイルを有する固定子(ステータコア)と磁石およびロータコアを有する回転子を備えており、両者の互いに対向する面が回転軸方向に沿って径方向に広がる断面階段形状に形成された回転電機であり、階段形状の軸方向間隔が回転子の階段形状の軸方向間隔とステータコアの階段形状の軸方向間隔とで互いに異なる不等間隔に形成されており、また、磁石はロータコアの内部に軸方向に挿入される板状の磁石が用いられ、この不等間隔の階段形状により固定子を軸方向に移動させた際、回転子の階段の角部と固定子の階段の角部が複数の箇所で同時に厳密に対向する状態を意図的に回避し、角部同士の接近による磁気吸引力の急激な上昇タイミングが分散され、吸引力の最大値が抑制される回転電機が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7718896/15/ja

関連する専門分野の例:電気電子工学(回転子の階段間隔と固定子の階段間隔の不等間隔の組み合わせが固定子の軸方向移動時の磁気吸引力およびトルク特性に与える影響の評価、移動機構の負荷を最小化しつつ所望の出力可変範囲を達成する最適設計パラメータの導出、異なる不等間隔パターン(例:回転子5段、固定子3段の長さの比率)の設定、固定子の引抜量に対する有効磁束の変化率と吸引力(軸方向推力)の最大値・変動幅のシミュレーション、角部対向時の磁束集中による吸引力の上昇を抑えるためのギャップの局所的な磁束密度分布の解析、最適な階段形状の設計比率の特定)、機械工学(階段状の固定子を回転子に対して高精度に軸方向移動させる移動機構(ボールねじ、ボールスプライン)の伝達効率、剛性および寿命の設計、吸引力の変動に起因する軸方向振動や騒音を抑制するための電機全体の動的安定性の検討、移動機構を構成するボールねじやスプラインのボール循環構造における摩擦損失の計算、駆動モータに必要な最小限のトルクの算定、回転子と固定子の間で発生する周期的な吸引力変動(ラジアル・アキシャル)を外乱力とし回転電機と車軸を含む構造全体の固有振動数の解析、共振を回避するための支持構造(ベアリング、ハウジング)の設計)

(5)まとめ

産業機械といっても、作られている装置は様々です。

また、各種装置によっては開発に求められる専門性も異なってきます。

多くの装置には、機械系や材料系の専門性が求められますが、電気、物理、情報、化学の優先度が高い場合もあります。

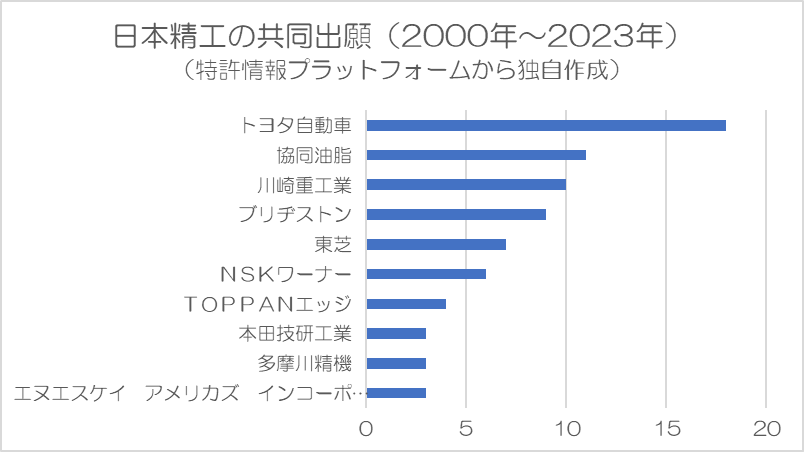

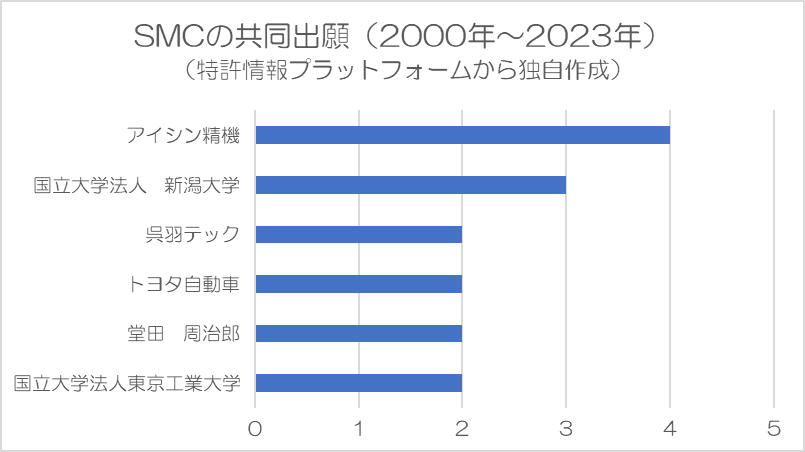

3.6 共同出願人との開発例

共同出願人からはビジネス的結びつきがわかります。

技術によっては、開発をアウトソーシングしている可能性もあります。

各社の共同出願人(筆頭出願人)は以下のとおりです。

(1)日本精工

詳細の説明は省略します。

(2)SMC

詳細の説明は省略します。

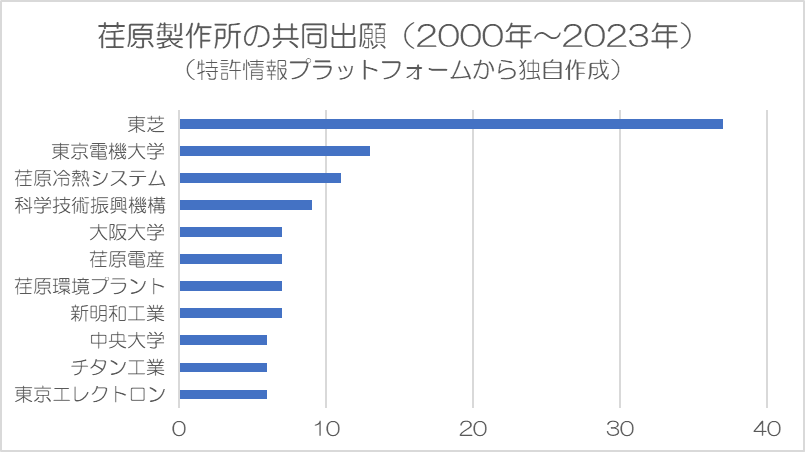

(3)荏原製作所

共同出願の例としてウェハなどの基板を処理するスクラバーが挙げられます。

従来の回転ブラシやスポンジによる洗浄では100nm以上の異物の除去率が低く、高集積化デバイスに対応できませんでした。

これに対し、ウェハなどの基板に付着した異物を高い除去率で除去するためのスクラバーであり、複数のテープ状のスクラブ部材を内蔵し、これらをそれぞれ繰り出しリールから巻き取りリールへと送るリール機構(テープ巻き取りリール、巻き取り軸、かさ歯車)を備え、スクラバー全体が軸心周りに回転しながら複数のスクラブ部材を基板の第1の面に摺接させることにより、複数のスクラブ部材を回転運動と送り運動の組み合わせで基板面全体に均一に接触させることが可能となり、さらに、このスクラバーを基板の裏面側を流体圧により非接触で支持する静圧支持機構と組み合わせて用いることで、基板を撓ませることなくスクラブ部材に大きな荷重を印加でき、その結果、従来の洗浄技術では困難であった基板に固着した異物や表面の傷などを微細に削り取り除去するスクラバーが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-6334026/15/ja

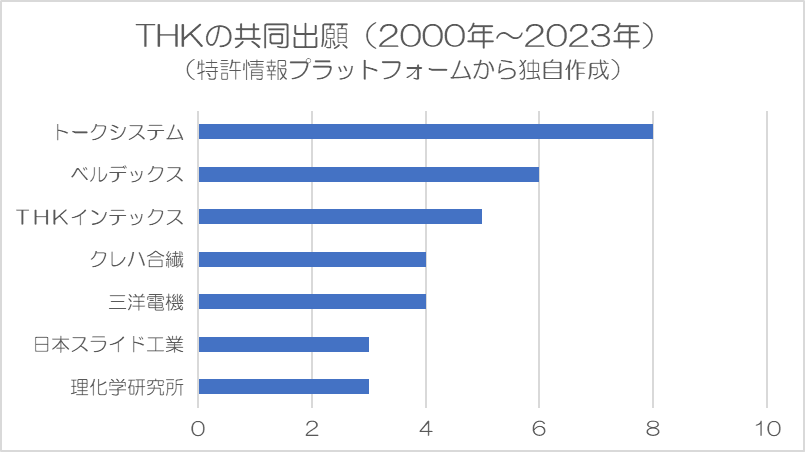

(4)THK

詳細の説明は省略します。

(5)上記(1)~(4)(共同出願人)のまとめ

共同出願は多くないです。

4 開発に求められる専門性

上記3で示した特許分類≒開発人材に求められる専門性、だと仮定します。

上記各特許情報には以下の人材が関わっていると言えます。

・機械系分野(機械工学、生産工学など)

機能別表面の耐損傷性評価、複合表面改質プロセスによる品質管理、回転支持システムの動的特性解析、磁場発生装置の構造適合性設計、転動体の運動力学と磁場の干渉解析、非導電性潤滑膜の機能維持、構造・機能設計の最適化、機構の剛性および変形量に関する解析、製造プロセスの選定と最適化、金型・治工具の設計と検証、回転運動・直線運動変換機構の動力学的設計、アクチュエータ全体の軸方向寸法最適化設計、フランジによる回り止め機構の機能信頼性評価、機構の応答性・安定性を確保するための設計パラメータ最適化、回転部材のアンバランス修正と振動抑制のための最適配置検討、作動要素の小型化と機能統合による空間効率の最大化検討、締結・位置決め機構における公差許容度および組立精度の最適化検討、流体圧アクチュエータの動的応答性と剛性を両立するための構造設計、駆動機構の小型化と操作力の低減を両立させるための伝達機構設計、非常時における弁座着座を保証するための復帰ばね力と構造剛性の検討、ワークとの衝突・接触を許容する緩衝材の材料選定と保持構造の検討、羽根車、シュラウドおよびケーシングを構成する回転体・静止部の嵌合設計、熱応力と機械的荷重を同時に受ける流体機械部品の複合的な強度評価、基板保持機構部の構造と材料特性に基づいた力学的な挙動のモデル化、ピストン往復運動に基づく容積効率および熱損失の動的解析、焼嵌めによる締結効果とボルト固定の併用効果の検証、転動体と転走溝の接触力学に基づいた転がり・すべり挙動の解析、傾動時の接触状態を考慮した摺動要素の動的解析、多自由度機構における指先と吸着ノズルの協調動作解析、切削工具の姿勢制御と加工軌跡の設計、非対称歯形を採用した際の噛み合い率と伝達誤差の解析、磁気吸引力変動下での移動機構の高精度な軸位置決めなどが求められます。

・材料系分野(材料科学、材料工学など)

異種材料界面の信頼性評価、局所熱処理のプロセスパラメータ最適化、表面改質層の機能性材料設計、摺動部材の摩擦・摩耗特性の評価、摺動面の表面改質(コーティング)の検討、潤滑剤の選定と耐久性の検証、塑性加工(鍛造)プロセスと最終製品特性の関連解析、成形性および高強度・高硬度を両立させる材料選定、高負荷接触面における摩擦・摩耗特性の評価、機能部位(係合子、内壁面)の表面硬度と表面処理の選定、めっき液の化学組成および添加剤動態の最適化検討、電場集中緩和効果を最大化するめっき皮膜特性の評価、電解めっき皮膜の微細構造と物性の関係性解析、ピストン往復運動に基づく容積効率および熱損失の動的解析、異種材料間の熱膨張差を利用した締結手法(焼嵌め)の設計、高分子成形品(ケージ・係止突起)の応力集中緩和構造の検証、スクレーパ材料の弾性力・復元力の長期安定性の検討、吸着パッドの形状と肉厚による負圧応答性の最適化検討、ケーブルの低摩擦化を実現する表面改質・コーティング技術の選定、転動溝および循環溝の高精度加工性に優れた金属材料の選定、異方的な歯面接触に対応した表面硬度と残留応力分布の評価などが求められます。

・電気系分野(電気工学、電気電子工学など)

電磁誘導システムの効率設計、軸受構成要素の電気的特性解析、静電気帯電と放電の統合制御、駆動用アクチュエータの制御ロジック設計、センサ情報の取得と信号処理に関する検討、摩擦・外乱に対する補償アルゴリズムの構築、モータの電磁力発生源に基づくトルク変動の解析、電磁気的振動と機械的振動の連成解析、デジタル信号処理による制御アルゴリズムの効率的な実装、電流・電圧センシングにおけるノイズ耐性と高精度化の検討、モータ効率と熱負荷のトレードオフを考慮した最適な運転条件の選定、強制冷却が遮断された環境下での永久磁石およびコイルの許容温度マージンの算定、ケーブル拘束下における多軸ロボットの空間動作範囲の解析、不等間隔階段形状における磁束経路とギャップ長の電磁界解析、固定子の軸移動に伴う誘起電圧と出力トルクの可変特性設計などが求められます。

・物理系分野(物理学、応用物理学など)

シリンダシステム内における流体エネルギーの効率的変換および制御の基礎原理の確立、非定常的な流体挙動下での圧力バランスおよびキャビテーション発生条件の解析、作動流体の漏れ、リーク、および内部摩擦損失を最小化するための流路設計、回転運動と直線運動が切り替わる際の流体制御による動的安定性の検討、流体圧駆動システムにおける非定常流体の物理現象とアクチュエーション応答の解析、多段流路ネットワークにおける圧力伝播特性および流体圧の均一性に関するモデリング、ピストン変位に応じた流体抵抗特性の決定と流量係数の物理的評価、弁体と流体の相互作用に基づく流路の圧力損失および流量特性の理論的解析、高圧流体環境下でのチェック弁の逆止機能が保たれる物理的条件の検証、負圧空間の最適化と吸引保持力の物理モデル構築、キャビテーション発生限界条件およびサージ現象の開始条件の物理モデル構築などが求められます。

・情報系分野(制御工学など)

メカニカルな伝達誤差を考慮した制御アルゴリズムの設計、アクチュエータの動的応答特性のモデル化と検証、センサ情報に基づくフィードバックシステムの構築、モータの非線形特性が制御性能に与える影響の検討、デジタル制御系におけるサンプリング時間と遅延要素の最適化設計、製造プロセスの物理現象に即した適切な機械学習モデルの選択と検証、複雑な装置動作状態(多変量時系列)を統合的に扱う学習アルゴリズムの最適化、多変量時系列データの特性把握と効率的な前処理技術の確立、実環境(製造現場)でのリアルタイム予測とフィードバック制御を可能とする情報処理システムの構築、予測モデルの信頼性評価および不確実性(誤差)定量化手法の確立などが求められます。

・化学系分野(化学工学、電気化学など)

洗浄液・薬液の供給条件(濃度、流量、温度)が洗浄具の物性に与える影響の評価、洗浄・セルフクリーニングプロセスにおける流体挙動と異物移動の解析、洗浄具素材と基板処理流体との相互作用による寿命・劣化メカニズムの科学的解明、めっきセル内の電場・電流密度分布の理論解析とシミュレーション、補助アノード構成に基づく局所電位変動の制御設計、電極/溶液界面におけるイオン濃度および電位分布の評価などが求められます。

ただし、上記特許出願にあたっては、共同出願者やその他事業者に技術をアウトソースしている可能性もあります。

5 まとめ

各種の装置に関する出願が確認され、そのような出願につながる開発がおこなわれていることが推測されます。

関連する大学の専攻としては、主に、機械、材料における研究分野が該当する可能性があります。

また、装置によっては、電気、物理、情報、化学が求められる場合もあります。

本記事の紹介情報は、サンプリングした特許情報に基づくものであり、企業の開発情報の一部に過ぎません。興味を持った企業がある場合は、その企業に絞ってより詳細を調べることをおすすめします。

参考記事:1社に絞って企業研究:特許検索して開発職を見つける方法4

以上、本記事が少しでも参考になれば幸いです。

<出典、参考>

・特許情報プラットフォーム(https://www.j-platpat.inpit.go.jp/)にて公開されている情報

・会社四季報 業界地図2024年、2025年版 東洋経済新報社

<留意事項>

本サイトでは、特許情報を正確かつ最新の状態でお伝えするよう努めていますが、情報の完全性を保証するものではありません。

特許情報のご活用や解釈は読者ご自身の責任でお願いいたします。

詳細な確認や重要な判断が必要な場合はお問い合わせフォームからご連絡ください。