今回は半導体製造装置業界に焦点をあてます。

半導体は、スマートフォン、パソコン、AI、IoTといった最先端技術の進化に不可欠な部品です。

しかし、その開発の最前線がどのようなもので、どのような専門性が求められているのかは一般にはあまり知られていないのではないでしょうか。

これを特許情報からみていきます。

特許情報は企業の開発情報だと言えます。

実際にどのような開発がおこなわれたのか特許情報に記載されています。

今回は、半導体製造装置メーカー7社の特許情報からどのような開発がおこなれてきたのか、また、開発にどのような専門性が求められるのか読み解きました。

結論(概要)は以下の通りです。

・材料、化学系分野(材料科学、材料工学、化学工学、材料化学など)

・情報系分野(情報科学、制御工学、情報工学など)

・電気系分野(電子工学、電気工学、電気電子工学など)

・物理系分野(応用物理学など)

・機械系分野(材料工学、計測工学、精密工学など)

1 業界サーチの概要

特許情報は企業の開発情報だと言えます。

業界サーチは、業界における主要企業の特許情報から、その業界の企業がどのような開発をおこなってきたのか、客観的な情報を導き出そうとするものです。

特許分類(後述)からは、その特許に関わる開発の主な技術分野がわかります。

すなわち、その企業の開発職においてどのような専門性が求められるのか特許情報から推測できます。

2 半導体製造装置業界

2.1 半導体製造装置業界とは

ここでは、スマートフォンからAIまでデジタル製品の部品である半導体を製造するための装置を開発・提供する業界を意図します。

ただし、装置の種類(半導体製造工程の違い)や半導体製造装置とそれ以外の技術の区別はしていません。

2.2 サーチ対象

以下の半導体製造装置メーカー7社を対象にしました。

(2)SCREEN

(3)KOKUSAI ELECTRIC

(4)ディスコ

(5)東京精密

(6)アドバンテスト

(7)レーザーテック

2.3 使用プラットフォーム

特許情報プラットフォーム(J-PlatPat)

3 サーチ結果

3.1 結果概要

開発イメージは下表のとおりです。

|

モノの開発 |

サービスの開発 |

|

|

個人向け |

|

|

|

法人向け |

・エッチング処理装置 |

・基板処理方法 |

3.2 出願件数の推移

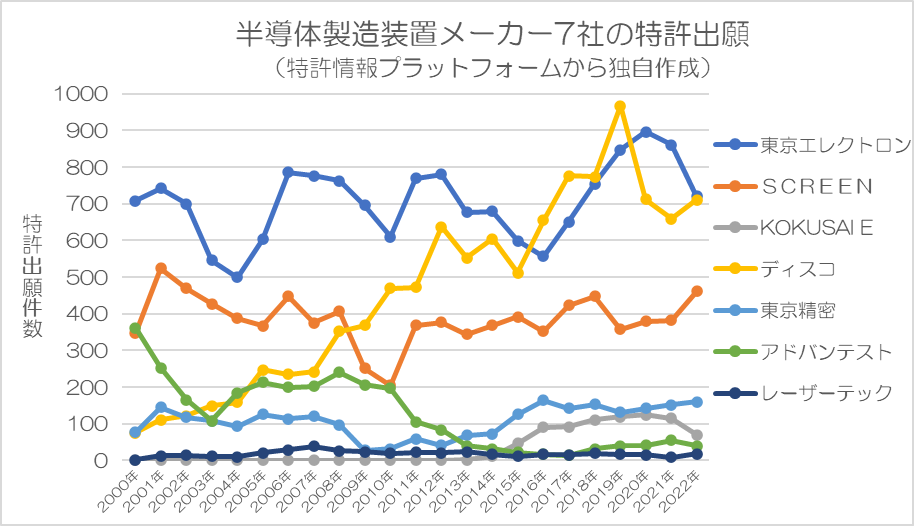

下図は半導体装置製造メーカー7社の特許出願件数の推移です。

企業によって、また、年によって出願件数が大きく異なる部分があります。

ただし、いずれの企業も毎年一定数以上の特許出願をおこなっており、そのような出願につながる開発がおこなわれていることが推測されます。

3.3 開発の活発度

特許出願件数≒開発の活発度、だと考えるなら、

東京エレクトロン>ディスコ>SCREEN>アドバンテスト>東京精密>KOKUSAI ELECTRIC>レーザーテック

だと言えます。

2018年から2022年の直近5年では、

東京エレクトロン≒ディスコ>SCREEN>東京精密>KOKUSAI ELECTRIC>アドバンテスト>レーザーテック

です。

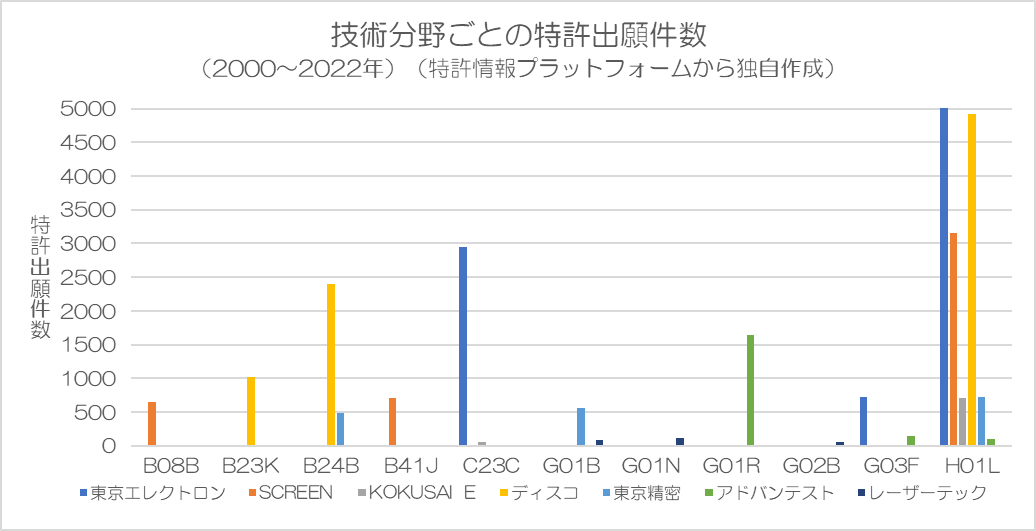

3.4 主な開発分野

各社ごとに特許出願件数が多かった技術分野を以下に示します。

各社の出願上位3つの技術分野を抽出して並べています(特許出願されていても、その企業の出願件数上位に入っていない技術分野は除外されています)。

各記号は発明の技術分類をあらわします。

分類参照:FIセクション/広域ファセット選択(特許情報プラットフォーム)

液体や蒸気の使用による清掃などがこれに該当します。

SCREENがこの分野から多く出願しています。

ロー付などがこれに該当します。

ディスコがこの分野から多く出願しています。

半導体の研磨方法などがこれに該当します。

ディスコ、東京精密がこの分野から多く出願しています。

選択的プリンティング機構などがこれに該当します。

SCREENがこの分野から多く出願しています。

溶融浸漬法などがこれに該当します。

東京エレクトロン、KOKUSAI ELECTRICがこの分野から多く出願しています。

光学的測定装置などがこれに該当します。

東京精密、レーザーテックがこの分野から多く出願しています。

機械的方法による材料の調査などがこれに該当します。

レーザーテックがこの分野から多く出願しています。

波形の表示装置などがこれに該当します。

アドバンテストがこの分野から多く出願しています。

コンデンサーなどがこれに該当します。

レーザーテックがこの分野から多く出願しています。

フォトメカニカル法などがこれに該当します。

東京エレクトロン、アドバンテストがこの分野から多く出願しています。

ウエハの形状などがこれに該当します。

東京エレクトロン、SCREEN、KOKUSAI ELECTRIC、ディスコ、東京精密、アドバンテスト、レーザーテックがこの分野から多く出願しています。

3.5 半導体製造装置メーカー7社の近年の開発トレンドと求められる専門の例

特許情報の出願年数が新しいほど、その企業の開発実態を反映していると言えます。

ここ10年のトレンドは以下のとおりです。

発明の主要な技術分野(筆頭FI)の出願年ごとの出願件数です。

出願件数が少ない技術分野は除外しています。

発明の説明は、必ずしも特許請求の範囲を完全に表現したものではありません。

関連する専門分野の例はあくまでイメージです。また、専門の概念レベルを必ずしも同一レベルで表示してはいません。

特許は難解ですが、GeminiやChatGPTなどのテキスト生成AIを活用すると簡単に解読できます。以下の記事を参考にしてください。

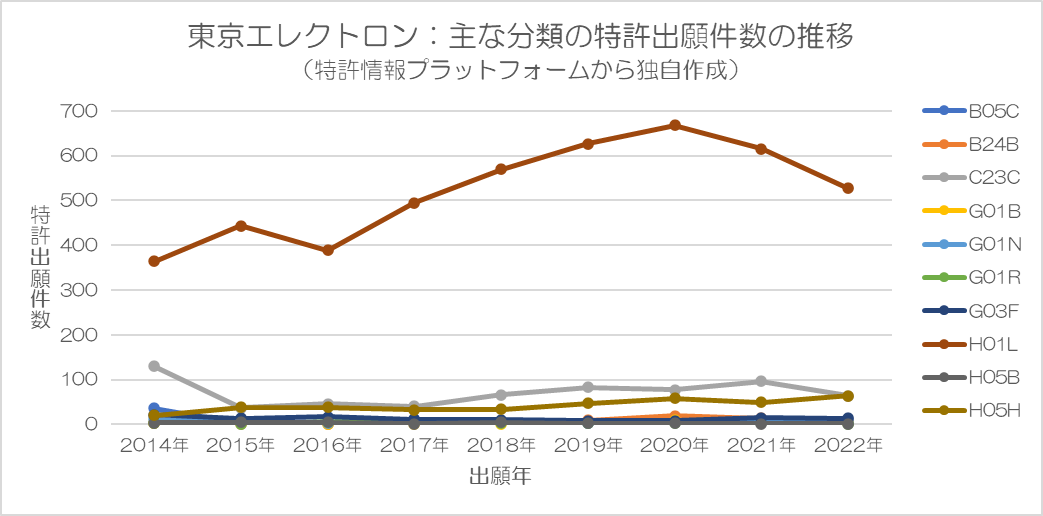

(1)東京エレクトロン|開発トレンドと専門性

上図期間中、H01Lが最も多いです。次いでⅭ23Ⅽ、H05H、G03F、B05Ⅽが多いです。

具体例として半導体のエッチング処理装置が挙げられます。

既存技術では、エッチング装置の個体差やウェハの多様性に対応した普遍的な予測モデルの構築が困難で手動での設定調整が必要なため生産性や品質安定性に課題がありました。

これに対し、エッチング処理の特定のステップを実行した際の効果の違いに基づき、そのステップの実行時に取得された処理条件を複数のグループに自動で分類し、グループごとに学習処理をおこなって学習済みモデル(処理前のウェハ断面形状データと処理条件から処理後のウェハ断面形状データを予測するモデル)を生成する装置であり、テスト用ウェハを用いて特定のグループに対応する設定データでエッチング処理を実行し、その際に得られた効果が当該特定のグループが本来有する効果と異なる場合、当該学習済みモデルを自動的に更新(生成フェーズで得られた効果と、テスト用ウェハから得られた効果の差分に基づいて更新)し、更新された学習済みモデルを用いて、テスト用ウェハに特定のステップを実行させた際に目標とする効果が得られるような最適な設定データを自動的に探索し、得られた設定データが実際の処理用ウェハに対するエッチング処理に適用され、装置やウェハのばらつきに起因する加工ばらつきを解消し、安定したエッチング加工を可能にするエッチング処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7632978/15/ja

関連する専門分野の例:材料科学(さまざまな成膜条件で形成された薄膜(酸化膜、窒化膜、金属膜など)の物性評価(X線回折、TEM、SEMなどを用いた構造解析、エリプソメータによる膜厚測定、組成分析)、これらの特性がエッチング速度や選択性、異方性に与える影響の解析)、情報科学(大量のエッチング処理データからエッチングの効果を正確に予測して最適な処理条件を探索するための機械学習モデルの設計)

従来の基板加熱処理では、加熱に伴い被膜から発生する昇華物により基板の欠陥が生じるという問題がありました。

これに対して、被膜が形成された基板を加熱する熱板、基板を覆うチャンバ、基板表面にガスを吐出するガス吐出部およびチャンバ内の処理空間を排気する外周排気部を備え、制御部が、基板が加熱されている状態において排気量と吐出量を段階的に制御する装置であり、まず排気量と吐出量を共に低い状態(弱)で基板の加熱を開始し、被膜の固化を促し、次に基板の加熱開始後の第1タイミングで吐出量は低い状態を維持したまま排気量を増加させ(強)、基板の外周から効率的に昇華物を排出し、被膜への影響を抑制し、第1タイミングよりも後の第2タイミングで排気量を高い状態(強)を維持したまま吐出量も増加させ(強)、基板表面付近の気流を強めて残存する昇華物の排出をさらに促進するという段階的な排気・給気制御によって、熱処理中に発生する昇華物による基板の欠陥を抑制し、安定した熱処理を可能にする基板処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7542158/15/ja

関連する専門分野の例:化学工学(チャンバ内のガス流動シミュレーションモデルの構築、異なる排気量・吐出量条件下での昇華物の挙動(濃度分布、滞留時間)の予測、基板表面における被膜の固化反応と昇華物の発生速度を考慮した反応工学モデルの組み込みと実際の欠陥発生との相関の評価、熱板からの熱伝達、ガスによる冷却効果、およびバッファ空間におけるガス予熱の効果の解析、基板全体の均一な温度分布を維持するための最適な加熱・ガス供給条件の導出)、電子工学(熱処理によって形成される被膜が半導体デバイスの性能や信頼性にどのように影響するかの評価、欠陥抑制技術が最終製品の品質向上に貢献することの実証、装置の制御システムやセンサー技術の最適化)

従来の技術では、プラズマ処理中に静電チャックから基板が剥がれるリスクがあるにも関わらず、吸着力の低下を検知するタイミングが遅く、基板の破損を完全に防ぐことが困難でした。これは、基板の裏面に供給されるヘリウムガスの漏れ量を測定する手法では、吸着力が限界を下回ってから急激に漏れ量が増加するため、基板が跳ねて破損する直前まで異常を把握できないという問題があったためです。

これに対して、静電チャックに基板を吸着させた後、静電電極への電圧供給をオフにしてフローティング状態にし、その後、プラズマ処理を開始し、基板処理中に一時的に静電電極への電圧供給を再開した際に流れる電流を測定し、この電流がフローティング状態中に静電チャックから漏れた電荷量を示すため、その電流値に基づいて基板の吸着状態をリアルタイムに近いタイミングで判定でき、リレー回路の劣化による吸着力低下を早期に検知し、基板の破損を未然に防ぐことが可能なプラズマ処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7648309/15/ja

関連する専門分野の例:電子工学(静電チャックの等価回路モデルの構築、プラズマ処理中の自己バイアス電圧変動が吸着力に与える影響の評価、リレー回路の開閉回数と絶縁抵抗値の変化の測定、最適な電流測定タイミングと測定された電流値から吸着不良を判定するための閾値設定ロジックの検討)、制御工学(制御部が静電チャックへの電圧供給、リレー回路のオン/オフ切り替え、プラズマ生成、電流測定および吸着状態判定を一連のシーケンスとして実行するための制御アルゴリズムの設計、電流測定によって得られた吸着状態判定結果に基づき基板処理の継続・停止、リレー回路の交換警告表示などの適切なアクションを自動的に実行するフィードバック制御システムの構築)

具体例として基板処理方法が挙げられます。

従来の技術では、めっき処理の触媒となるシード層の不均一な形成により、特に基板の周縁部において、その後のめっき層の膜厚が不均一になる問題がありました。

これに対して、おもて面に第1金属層(シード層)が形成された基板に対し、その裏面から除去液を吐出することで、周縁部に過剰に形成されたシード層を除去する工程を特徴とする方法であって、具体的には、基板の裏面において周縁部よりも内側に液体を吐出する第1ノズルと、周縁部に液体を吐出する第2ノズルから除去液を吐出し、基板の周縁部に不均一に形成されたシード層を除去し、シード層の膜厚を均一化させ、除去工程の後には第1ノズルからリンス液を吐出して基板を洗浄し、乾燥させる工程を経て、シード層を触媒にしておもて面に第2金属層(めっき層)を析出させるという一連の処理によって、シード層からの電子供給を均一にし、最終的に形成されるめっき層の膜厚均一性を向上させることが可能とする基板処理方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7682261/15/ja

関連する専門分野の例:材料科学(シード層(第1金属層)およびめっき層(第2金属層)に用いられる金属材料の結晶構造、粒径、配向性が触媒能と膜厚均一性に与える影響の評価、除去液の組成(酸の種類、濃度、添加剤)がシード層の選択的除去と基板へのダメージに与える影響の解析、リンス液による洗浄効果および乾燥後の表面に残留する不純物や水分がめっき層の析出核形成や成長に与える影響の評価、最適な洗浄・乾燥条件の検討)、化学工学(除去工程において第1ノズルと第2ノズルからの除去液の吐出流量、吐出圧力、吐出角度および基板回転速度が周縁部におけるシード層の除去速度と除去均一性に与える影響の解析、最適なノズル配置と運転条件の導出、リンス工程におけるリンス液の供給量、吐出パターンおよび基板回転速度が除去液の残留を最小限に抑える洗浄効率に与える影響の検証)

従来のルテニウムCVDでは、ボトムアップ成膜でのオーバーハング形成やコンフォーマル成膜でのボイド残存により、微細凹部への埋め込み性が悪化する問題がありました。

これに対して、半導体ウェハの凹部にルテニウム膜を埋め込む際、2段階のCVDプロセスを組み合わせる方法であって、第1段階では、基板を第1の温度(例えば150~190℃)に加熱し、低い第1の圧力(例えば0.6~2.2Pa)でルテニウム含有ガスを用いたCVDにより、凹部の底部から途中まで第1のルテニウム膜を埋め込み(底部からの成膜が優先されるボトムアップ成膜に適し、凹部の途中までボイドなく膜を成長させることが可能)、第2段階では、基板を第1の温度よりも低い第2の温度(例えば100~140℃)に加熱し、第1の圧力よりも高い第2の圧力(例えば13.3~20Pa)でルテニウム含有ガスを用いたCVDにより、第1のルテニウム膜の上に第2のルテニウム膜を埋め込み(凹部の側壁にも均一に膜が形成されるコンフォーマル成膜に適しており、オーバーハングの発生を抑制しつつ残りの凹部を埋め尽くす)、これによって微細な凹部に対してもボイドやオーバーハングの発生を抑制し、良好な埋め込み性を実現する埋め込み方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7638124/15/ja

関連する専門分野の例:電気工学(埋め込み後のルテニウム配線の電気抵抗、容量、インダクタンスといった電気的特性の測定とデバイスの動作速度や消費電力への影響の評価、ルテニウム配線が組み込まれたトランジスタや論理回路の電気特性のモデル化と予測される性能と実際の測定結果の比較検証)、材料化学(ルテニウムCVDに用いられる前駆体ガス(例:Ru3(CO)12)の熱分解挙動や表面における化学反応経路の解析と反応メカニズムの解明、成膜温度、圧力、キャリアガスおよびカウンターガスの種類と流量がルテニウム膜の組成、純度、結晶性に与える影響の評価と最適な成膜条件の探索)

具体例としてプラズマを用いた基板の処理をおこなうプラズマ処理システムが挙げられます。

プラズマ処理ではRF電力レベルが高速に変化するとプラズマのインピーダンスも変化し整合器の高速制御が難しいため、プラズマが不安定になり消滅する問題がありました。

これに対して、基板をプラズマ処理する際、RF電源から第1、第2、第3の異なる電力レベルを含む周期的なRFパルスを供給し、制御部がこれらの各期間におけるRFパルスの反射電力に基づいて負荷のインピーダンスを算出し、算出された各期間の負荷インピーダンスに基づき整合器内の整合素子を制御、具体的には、各期間における負荷インピーダンスにその期間に供給される実効電力の大きさに応じた重みを割り当て、加重平均して「目標インピーダンス」を算出し、この目標インピーダンスがRF電源の出力インピーダンスと整合するように整合素子(例:可変コンデンサ)を調整(制御は反射電力のばらつきが所定値未満になるまで繰り返され、プラズマ処理の初期段階などで最適化)することにより、電力レベルが高速に変化する状況下でも各期間のインピーダンス不整合が平均的に抑制され、反射電力が低減し、結果としてプラズマに供給される実効電力が安定し、プラズマの安定性が向上するプラズマ処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7577093/15/ja

関連する専門分野の例:電気電子工学(RF電源、整合器およびプラズマ間の電力伝送効率を最大化するための回路設計と制御アルゴリズムの設計およびRFパルスの時間応答特性の解析)、応用物理学(プラズマの生成・維持メカニズムの解明、RF電力レベル、ガス種、圧力などのプロセス条件がプラズマの状態(特に電子密度や電子温度およびイオンの挙動)に与える影響の評価)

具体例としてEUV露光を用いた半導体微細パターン形成方法が挙げられます。

従来の化学増幅型レジストはEUV光に対する感度が低く、露光時間が長いため、スループットが低いという問題がありました。

これに対して、基板上に形成された遷移金属酸化物膜に所望のパターンでEUV光を露光(露光領域に生じる相転移や組成変化といった状態変化は化学反応を用いる従来のレジストに比べてエネルギー効率が高く露光時間を短縮)し、さらに、遷移金属酸化物膜の厚さをEUV光の消衰長さの1倍から3倍の範囲に調整することで、EUV光が膜中で吸収(過度な熱拡散や不十分な状態変化を防ぎ、微細なパターンを形成)し、状態変化が生じた領域とそうでない領域は除去特性が異なるため、ウェットエッチングやドライエッチングによって選択的に除去することで、ポジ型またはネガ型のパターンを形成でき、(この無機材料は分子サイズに起因するパターン幅のばらつき(LER)を抑制し、エッチング耐性も高いため)従来の多層マスクプロセスを簡素化し、スループットと微細加工精度を向上させたパターン形成方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7614042/15/ja

関連する専門分野の例:材料科学(遷移金属酸化物(例:HfO2、ZrO2、WOx、MoOx、VOx)のEUV光吸収特性、熱伝導率、相転移温度、融点などの評価およびEUV光による加熱挙動の予測、薄膜形成プロセスにおける成膜条件が遷移金属酸化物膜の結晶構造、密度、膜応力および不純物レベルに与える影響の評価)、材料工学(EUV光の照射量(ドーズ量)、パルス幅および繰り返し周波数といった露光条件が感光性ハードマスクにおける状態変化の深さや均一性およびパターン形状に与える影響の評価および最適な露光条件の決定、微細なEUV光パターンをマスクから感光性ハードマスクへ転写する際の光学シミュレーション、回折や干渉の影響を考慮したレジストパターン忠実度(CD uniformity, LER/LWR)の予測と露光装置の最適化)

具体例として液滴吐出装置が挙げられます。

従来の液滴吐出装置では、大型化・高精細化するディスプレイ製造においてワークテーブルの移動に伴う姿勢、重心、直進性の変化によって液滴吐出ヘッドとワーク上の描画位置との間に許容できないレベルの位置ずれが生じるという問題がありました。

これに対して、ワークを載せるワークテーブルと液滴を吐出するヘッドを相対的に移動させる際にワークまたはワークテーブルの位置を検出し、その検出結果に基づき移動機構の位置とワークテーブルの位置の補正量との相関を示す補正テーブルを予め作成する制御部を有し、この制御部が予め作成した補正テーブルと測定した移動機構の位置を用いて、ワークテーブルの位置を補正する機能を備えることで、液滴吐出ヘッドとワークの相対位置を維持し、液滴の着弾精度を向上させた液滴吐出装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7055185/15/ja

関連する専門分野の例:制御工学(リアルタイムでの位置検出データに基づき予測制御や適応制御などの制御手法の導入の検討、ワークテーブルの姿勢変化や直進性の変化を抑制するアルゴリズム設計、補正テーブルの作成方法においてさまざまな運転条件下での最適な補正量算出ロジックの検討、非線形性や時間遅れを考慮したモデルベース制御の設計)、計測工学(CCDカメラやレーザー干渉計などの撮像・計測デバイスの選定と評価、液滴吐出装置の要求精度を満たす光学系の設計、撮像された画像データからサブミクロンレベルの精度で基準マークや液滴の位置を特定するための画像解析アルゴリズムの設計)

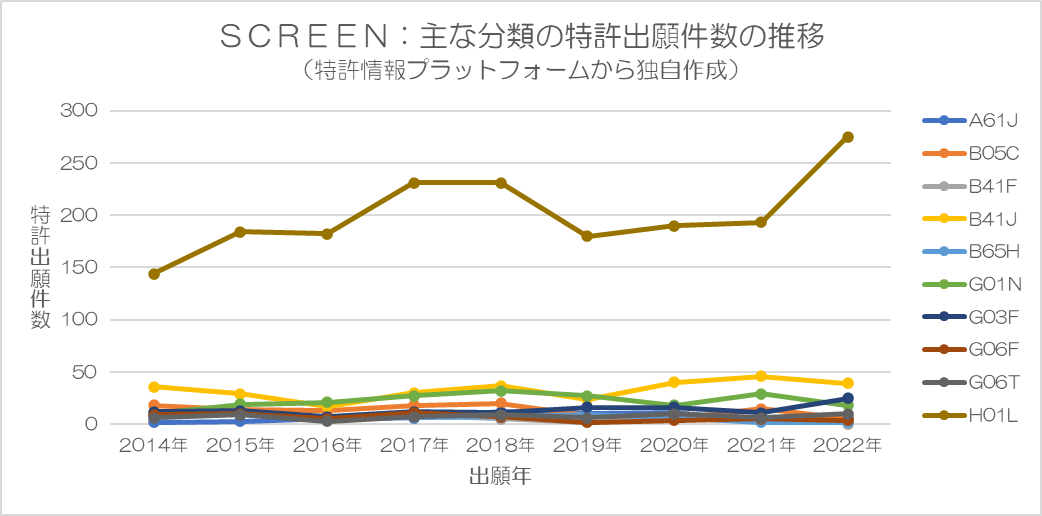

(2)SCREEN|開発トレンドと専門性

H01Lが最も多いです。次いでB41J、G01N、G03F、B05Ⅽが多いです。

具体例として基板処理装置が挙げられます。

従来の基板処理装置では、基板の搬入・搬出や洗浄準備といった一連の動作が順次おこなわれており、処理効率の向上が課題でした。

これに対して、基板を処理室に搬入・搬出するための開口部、この開口部を開閉するシャッタ、基板を保持する基板保持部および基板を洗浄するブラシを備え、また、制御部を有し、シャッタが開放状態にありかつブラシが待機位置にある場合にシャッタを閉じる動作(シャッタ閉動作)、ブラシを洗浄位置に移動させる動作(ブラシ準備動作)および基板保持部が基板を保持する状態に移行する動作(保持移行動作)をそれぞれの期間が少なくとも一部重複するように開始させることで、全体として基板の処理時間を短縮し、スループットを向上させる基板処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7598919/15/ja

関連する専門分野の例:機械工学(各部品の強度、剛性、耐久性を確保するための材料選定や構造解析、高速かつ高精度な動作を実現するための機構設計)、電気電子工学(各駆動部(モーター、アクチュエータなど)を正確に制御するための電力回路や信号処理回路の設計、シャッタの位置、ブラシの位置、基板保持部の状態などを正確に検出するためのセンサーの選定と配置およびその信号処理回路の設計)

既存技術では、高温で処理液を供給すると液跳ねが発生し、装置汚染や製品品質低下を招く問題がありました。

これに対して、基板を回転させながら硫酸と過酸化水素水の混合液(SPM)を供給する混合液供給部を備え、この混合液供給部は、まず第1期間に比較的大流量かつ硫酸比率の高いSPMを基板に供給することで基板表面を迅速に処理液で覆い、パーティクル付着を抑制しつつ硫酸比率が高いため液跳ねを抑え、その後、第2期間に第1期間よりも少ない流量かつ硫酸比率の低いSPMを供給することで液滴の跳ねを抑制しながら基板への効率的なSPM処理を継続すると同時に処理液の消費量を削減し、また、第2期間を第1期間よりも長く設定したり、基板の回転速度を段階的に変化させたりすることで、処理効率と品質をより高めることが可能な基板処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7470759/15/ja

関連する専門分野の例:化学工学(硫酸と過酸化水素水の混合比率、温度、流量が基板上のレジスト残渣や有機物の除去効率に与える影響の評価、最適な反応条件の特定、基板回転時の液膜形成や液跳ね現象の解析、液跳ねを抑制しつつ均一な処理を達成するためのノズル形状や供給方法の設計)、材料科学(SPM処理後の基板表面の親水性変化、表面粗さおよび残存する不純物などの評価、装置内でSPMに接する配管やノズルなどの部材についてSPMに対する耐食性や耐久性の評価と適切な材料の選定、基板上に形成される酸化膜の品質(膜厚、均一性、電気特性など)の評価、SPM処理条件がデバイス性能に与える影響の解析)

従来の技術では、フィルタに物理的に捕捉されるパーティクルは逆洗などで除去可能でしたが、静電気的に捕捉される微細なパーティクルは除去が困難であり、フィルタの交換頻度が高いという問題がありました。

これに対して、基板処理中に処理液が流れる際の圧力(第1圧力)や温度(第1温度)とは異なる条件で、フィルタのクリーニングをおこなう基板処理装置であり、具体的には、基板処理をおこなわない非基板処理中にフィルタに通液する液の圧力を第1圧力よりも高い第2圧力に高め、さらに液の温度を第1温度よりも高い第2温度に加熱し、この高圧・高温の液をフィルタに通液することで静電気的に吸着したパーティクルを物理的に剥離させ、フィルタを通過させて排出することで、フィルタの交換頻度を削減した基板処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7555378/15/ja

関連する専門分野の例:材料科学(フィルタ材料と処理液、パーティクルの相互作用の解析、パーティクル付着メカニズムの解明、除去液の種類や温度、圧力の最適化、フィルタの孔径分布や表面改質によるパーティクル捕捉・離脱特性の改善、フィルタの長寿命化に貢献する材料設計と評価)、化学工学(基板処理装置全体の物質・エネルギー収支の解析、処理液の循環、フィルタリングおよびパーティクル除去プロセスの効率を最大化する設計と操作条件の確立)

具体例として吐出ヘッドを清掃するワイピング部材(払拭部材)を洗浄する印刷装置が挙げられます。

従来の技術では、インク吐出ヘッドを拭き取る払拭部材にインクが付着すると、そのインクが次のワイピング時にヘッドを汚染する問題がありました。

これに対して、吐出ヘッドのワイピングが完了した後に、払拭部材に対して気泡を含む第1洗浄液を供給する洗浄液供給部を備え、気泡を含む洗浄液の物理的な作用により払拭部材に付着したインクを剥離・除去することにより、インクの除去に必要な洗浄液の量を抑えつつ払拭部材を清浄に保つことができる印刷装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7682066/15/ja

関連する専門分野の例:機械工学(払拭部材の駆動機構や洗浄液供給部のノズル設計、システム全体の最適な動作条件の設計・解析、気泡を含む洗浄液を安定して供給し払拭部材へ効果的に作用させるための機械的要素の最適化、洗浄プロセス中の力の伝達、振動、摩耗などを考慮した設計)、材料工学(払拭部材(ワイパ)のゴムやシリコンといった高分子材料の選定およびインク付着性や摩耗特性の評価、洗浄液ノズル材料の耐インク腐食性や耐気泡摩耗性の評価、払拭部材表面へのインクの付着を抑制する低表面エネルギーコーティングの検討、洗浄液中の気泡生成・保持に有利なノズル材料の微細構造設計、洗浄プロセス中の温度変化や化学反応による材料劣化のメカニズム解析)

具体例として再生医療分野などに用いられるマイクロ流体チップが挙げられます。

従来のマイクロ流体チップの電極は溶液中で電気分解されやすく、保護膜を厚くすると電気抵抗が増大し性能が低下する問題がありました。

これに対して、電極が、導電性を有する第1金属を含む導電層の上に、第1金属とは異なる特定の第2金属を含む表面層が積層された構造であり、この表面層の第2金属を直接酸化または窒化させることで絶縁膜を形成することにより、電極の金属が溶液に直接触れることを防ぎ、電気分解による劣化を抑制し、絶縁膜を薄く形成できるため、交流電圧印加時のリアクタンス(疑似抵抗)の増加を抑え、高い性能を維持できるマイクロ流体チップが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7671606/15/ja

関連する専門分野の例:材料科学(電極を構成する第1金属(導電層)と第2金属(表面層)の最適な組み合わせの選定、金属の酸化・窒化反応のメカニズムの解明による所望の電気的特性と耐久性を持つ絶縁膜の形成条件の確立、溶液環境下での電極の腐食挙動や絶縁膜の安定性の評価、マイクロ流体チップの長期信頼性を保証する材料設計)、電気工学(電極に適切な交流電圧を印加して生体分子を分取するための回路設計、絶縁膜が電圧印加時に示す電気的特性(インピーダンス、キャパシタンス、絶縁耐圧など)の評価、チップ全体の電気的な信頼性と動作安定性の確保)

具体例として露光装置などに用いられる光照射装置が挙げられます。

従来の光照射装置では、光の強度を調整するために光源の駆動電流を制御すると発光点の位置がずれて光の強度分布が不均一になる問題がありました。また、可変アッテネータ(光の強度を調整する部品)を用いる場合、通常は平行光の経路に配置されるため光学系が大型化するという問題もありました。

これに対して、光軸に垂直な一方向から見た場合に光が発散光または収束光となっている位置に光の強度を変化させる可変アッテネータが配置され、この可変アッテネータは傾斜により透過光量を調整する透光板で構成され、光の集光位置がずれる問題に対しては、可変アッテネータと照射面との間に配置されたレンズを光軸に沿って移動させるフォーカスレンズ機構により、集光位置を照射面上に正確に合わせることを可能にしており、光照射装置の大型化を避けつつ所望の強度の光を照射面に適切に照射し、描画精度を確保することができる光照射装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7672937/15/ja

関連する専門分野の例:電気電子工学(半導体レーザーの駆動電流と発光点の位置ずれの関係の解析、安定した光強度を維持するための電流制御回路の設計、可変アッテネータを駆動するステッピングモーターやガルバノミラーなどの選定、精密な角度制御のためのパルス制御回路の設計、フォーカスレンズ機構を動かすリニアモーターやボイスコイルモーターの制御アルゴリズムの設計、位置決めフィードバックシステムの構築)、制御工学(可変アッテネータの回動角とフォーカスレンズ機構の移動量の関係を示す「回動角-移動量情報」のデータ収集・モデリングとそれを基にした制御アルゴリズムの構築、高速かつ高精度なアクチュエータの選定と制御、外部からの光量センサーを用いた集光位置のずれ検出とそれに基づくリアルタイム補正システムの設計)

具体例として電子デバイスなどの製造工程において基板の上面に処理液を塗布する塗布装置が挙げられます。

従来の塗布装置は基板を浮上させて搬送しつつ処理液を塗布する際に特定の基板サイズに合わせて設計が最適化されているため、異なるサイズの基板に対応するためには装置部品の再設計や製造が必要になるという問題がありました。

これに対して、基板の周縁部を保持して水平に保つ保持部と、基板を浮上させる浮上機構と、基板を搬送する移動機構と、基板に処理液を吐出するノズルを備え、保持部は、基板の幅方向の両端部に対応して設けられた1対の走行部材と、これとは別体で走行部材に取り付けられ基板の端部を保持する保持部材を有し、この保持部材の取り付け位置が搬送方向または幅方向の少なくとも一方において多段階または連続的に変更可能であることで、異なるサイズの基板に対しても保持部材の位置を調整するだけで対応でき装置の大規模な設計変更や部品製造の必要性を低減できる塗布装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7470749/15/ja

関連する専門分野の例:機械工学(保持部材と走行部材の取り付け位置変更メカニズム(ねじ穴の配置、長穴の設計など)の精度や再現性の検証および安定した基板保持能力の確保、基板サイズ変更時の保持部材の調整作業の効率化、オペレーターの負担軽減のための設計改善、浮上機構からの浮力と保持機構からの吸着力・支持力のバランスの解析、基板が搬送中に水平姿勢を維持できるような最適な剛性および振動抑制設計)、材料科学(保持部材の吸着パッドや浮上ステージ部材の表面特性の評価、基板へのダメージを最小限に抑えつつ安定した吸着・浮上を可能にする材料の選定、塗布液や洗浄液との接触による材料の腐食、劣化、汚染を防ぐための耐薬品性、耐溶剤性の評価)

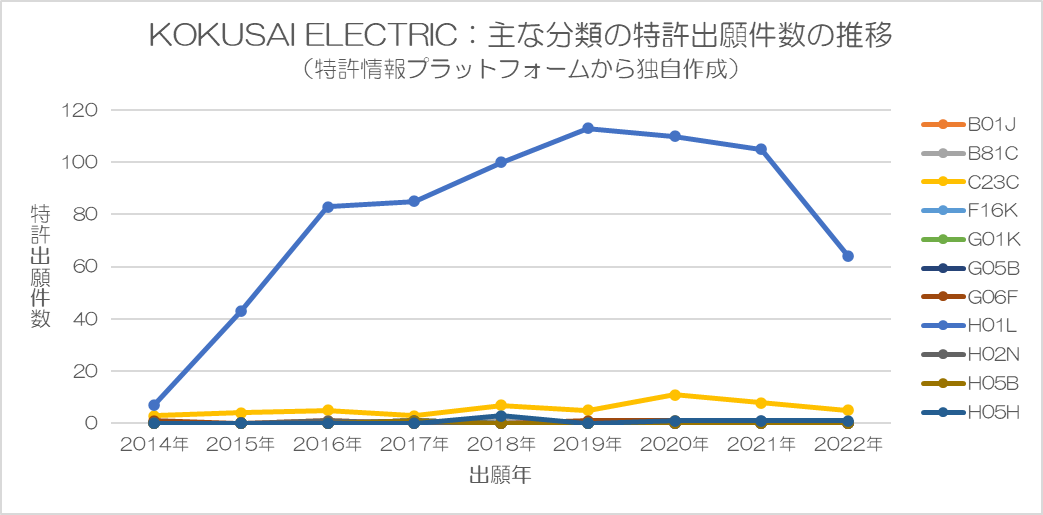

(3)KOKUSAI ELECTRIC|開発トレンドと専門性

H01Lが最も多いです。次いでⅭ23Ⅽが多いです。

具体例として半導体製造工程における基板表面の疎水化をおこなう基板処理方法が挙げられます。

従来の疎水化処理は下地の膜の組成によって処理がうまくいかないという問題がありました。

これに対して、基板上の第1膜(下地膜)の上に、水酸基(OH終端)の密度が高い酸化層を形成する工程と、その酸化層の表面を炭化水素基を含む改質ガスで疎水化する工程を有し、酸化層の形成は、所定元素を含む原料ガス、酸化剤および触媒を交互に供給するサイクルを繰り返すことでおこなわれることにより、下地膜の組成によらず均一かつ高密度なOH終端を持つ酸化層を形成し、その上に炭化水素基を結合させることで基板表面を良好に疎水化できる基板処理方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7654610/15/ja

関連する専門分野の例:材料科学(酸化層中の所定元素の組成、水酸基の量および化学結合状態の分析、原料ガスの種類、濃度、供給時間、酸化剤の種類、触媒の種類と量、処理温度、圧力、サイクル回数などが形成される酸化層の特性に与える影響の調査および最適なプロセス条件の導出)、化学工学(処理室内の原料ガス、酸化剤、改質ガス、触媒の流動パターンと混合効率の解析、ウエハ表面へのガスの均一な供給と反応を促進し膜厚や疎水性の均一性を向上させるためのノズル配置や排気口設計の最適化、温度、圧力、ガス流量、処理時間などの複数のプロセスパラメータをリアルタイムで監視・制御するシステムの設計)

従来の技術では、表面に形成された微細な凹部(トレンチやホールなど)の内部に均一な厚さで膜を形成することが困難でした。

これに対して、特定の元素とハロゲン元素を含む第1ガスを基板表面に供給してハロゲン終端された層(第1層)を形成し、その後、第1層の表面を阻害剤(インヒビター)として利用しながら、所定元素を含む第2ガスを供給して膜(第2層)を成長させる二段階のサイクルを繰り返すことで、凹部内部、特に底部から開口部へと膜をボトムアップ成長させることにより、凹部内にボイドやシームのない高品質な膜を形成できる基板処理方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7644739/15/ja

関連する専門分野の例:材料科学(第1ガス(ハロゲン含有ガス)と基板表面(または既形成膜)との反応挙動の解析、形成されたハロゲン終端層の表面エネルギー、結晶構造および熱安定性の評価および第2ガスとの反応性(インヒビター効果)に与える影響の特定)、化学工学(第1ガスおよび第2ガスの供給流量、供給時間、処理圧力、処理温度といった運転条件が凹部内でのガス拡散と膜形成速度に与える影響の評価、凹部のアスペクト比が大きい場合におけるガス供給経路やノズル配置の最適化の検討、第1層および第2層の形成サイクルでの各ガスの供給・パージシーケンスにおける最適な切り替えタイミングと圧力変動の制御方法の検討)

従来の半導体製造プロセスでは、基板を載せる台(基板載置台)の側面に意図しない副生成膜が形成され、これが剥がれてパーティクルとなり、製品の品質に悪影響を及ぼす問題がありました。

これに対して、基板が存在しないクリーニング工程において、処理室の上方に設けられたシャワーヘッドから第一クリーニングガス(例えばNF3ガス)を供給する第一クリーニングガス供給系と、これとは異なる経路である搬送室を介して基板載置台の側面に直接、第一クリーニングガスを活性化させる第二クリーニングガス(クリーニング補助ガス、例えばNOガス)を供給する第二クリーニングガス供給系を備えるも装置であり、基板載置面に基板が無い状態で、上記第一および第二クリーニングガス供給系を制御し、基板載置台の側面にクリーニングガスとクリーニング補助ガスを供給する制御部を有する構成により、処理室を通過する過程で失活しやすい第一クリーニングガスを基板載置台の側面付近で第二クリーニングガスと合流・反応させることで再活性化させ、従来クリーニングが不十分だった側面領域に特異的に高活性のクリーニング作用を及ぼす基板処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7673976/15/ja

関連する専門分野の例:材料科学(半導体プロセスで形成されるシリコン窒化膜(SiN膜)や酸化膜(SiO膜)の構造、組成、電気的特性の評価、基板載置台の側面や処理室壁面に付着する副生成膜の化学組成、結晶構造、膜厚分布の分析、クリーニングガスやクリーニング補助ガスが基板載置台(石英など)や処理室を構成する材料に与えるエッチング損傷や腐食の評価)、化学工学(処理室内の圧力、温度、ガス流量、排気速度がガス分子の拡散挙動や表面反応速度に与える影響のシミュレーション、最適なプロセス条件を設計、クリーニングガスとクリーニング補助ガスが基板載置台の側面で効率的に反応するためのガス供給口の配置、流量比、混合比の検証)

従来の半導体製造プロセスでは、反応管内で処理されたガスが排出される際、排気管の形状によってはガス流れが滞留し、副生成物が堆積してパーティクル発生の原因となる問題がありました

これに対して、基板を出し入れする反応管と、反応管に接続され側面から排気する排気ポート、排気ポートに接続される変換用配管を備える装置であって、この変換用配管は、排気ポートに適合する長方形の第1開口部と、略円形の第2開口部を有し、これらを多面体の形状で形成された内部空間を持つ管で流体連通させることで、従来の角型配管のように広い壁面でガス流れが淀むことを抑制し、排気ポート側の長方形から排気管側の円形へとガス流路の断面積を連続的に変化させながらスムーズに形状変換を可能にし、ガス流れの淀みを低減し、副生成物の堆積とパーティクル発生を効果的に抑制する基板処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7633217/15/ja

関連する専門分野の例:機械工学(変換用配管を構成する各部品(例えば、多面体形状の管や接続部)の強度解析や応力シミュレーション、長期間の使用に耐えうる材料と厚みの決定、多面体形状の部品を効率的かつ高精度で製造するための加工方法の検討、排気ガスの熱による配管の熱膨張や真空ポンプからの振動が装置全体に与える影響の評価およびそれらを吸収・緩和するための設計)、化学工学(半導体プロセスで用いられる各種ガス(処理ガスや副生成ガス)の熱力学的・反応速度論的特性解析、排気配管内でどのような化学反応が起こりうるかの予測、ガス分子の拡散速度や壁面への吸着メカニズムの評価、副生成物が特定の場所に堆積する原因の特定)

具体例として半導体製造装置などの基板処理装置が挙げられます。

従来の半導体製造装置では、各処理室に個別の真空ポンプが接続されており、不要な高出力運転による電力の無駄やポンプのデポジション(堆積物付着)によるメンテナンス頻度増加が問題でした。

これに対して、複数の処理室に対し複数の排気装置(真空ポンプ)を並列に接続し、そのガスの流路を柔軟に切り替え、かつ各排気装置の出力を制御する構成により、処理内容や異常発生に応じて必要な排気能力を持つ真空ポンプのみを稼働させたり、その出力を調整したりすることで、電力消費を削減し、真空ポンプのデポジションを抑制してメンテナンス頻度を低減する基板処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7645848/15/ja

関連する専門分野の例:電気電子工学(各真空ポンプのモーター駆動回路やインバータ制御回路の設計、多数のセンサー(圧力、温度、流量など)からの信号を正確に読み取り、ノイズを除去してデジタルデータに変換するデータアクイジションシステムの設計、コントローラと各排気デバイス間の連携を確立するためのハードウェアおよびファームウェアの設計)、機械工学(各プロセスチャンバの排気量と要求圧力に応じた最適な排気配管径、分岐構造および排気装置の配置設計、真空ポンプやバルブの熱対策、振動対策および材料選定、排気効率を最大化しつつデポジションの付着を抑制するための排気管の内壁表面処理やヒーター配置の最適化)

従来の3次元NAND型フラッシュメモリの高層化に伴い、ワード線に用いられるモリブデン(Mo)膜の薄膜化と低抵抗化が課題ですが、製造工程で窒素や酸素が混入・吸着し、抵抗が増加してしまう問題がありました。

これに対して、金属元素含有ガスと還元ガスを交互に供給して金属膜を形成後、膜表面に改質ガスを供給して改質層を形成することで、外気(窒素や酸素)による膜の汚染を防ぎ、低抵抗化を実現し、さらに、基板の搬入出時に処理室と移載室の雰囲気を不活性ガス(窒素)から希ガス(アルゴン)へ切り替えることで、高温下での膜の劣化を抑制し、製造スループットの向上と膜品質の安定化を両立する基板処理方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7387685/15/ja

関連する専門分野の例:材料科学(X線光電子分光法(XPS)や透過型電子顕微鏡(TEM)による膜の化学結合状態、元素分布および微細構造解析、異なる改質ガスやプロセス条件(温度、圧力、ガス流量)がMo膜の比抵抗、デポジション状態および熱安定性に与える影響の評価、金属膜と改質層の間の接着性や層形成時の界面反応を解析し膜剥がれや不均一な改質層の形成を防ぐためのメカニズムの解明)、化学工学(金属元素含有ガス、還元ガス、改質ガスの反応速度論と吸着・脱離メカニズムに基づいた成膜プロセスのモデリングとシミュレーション、処理室および移載室におけるガス流量、圧力、温度の最適化、プロセス中の副生成物の挙動解析、排気系におけるデポジションの発生を抑制するための排気設計やスクラバーの選定)

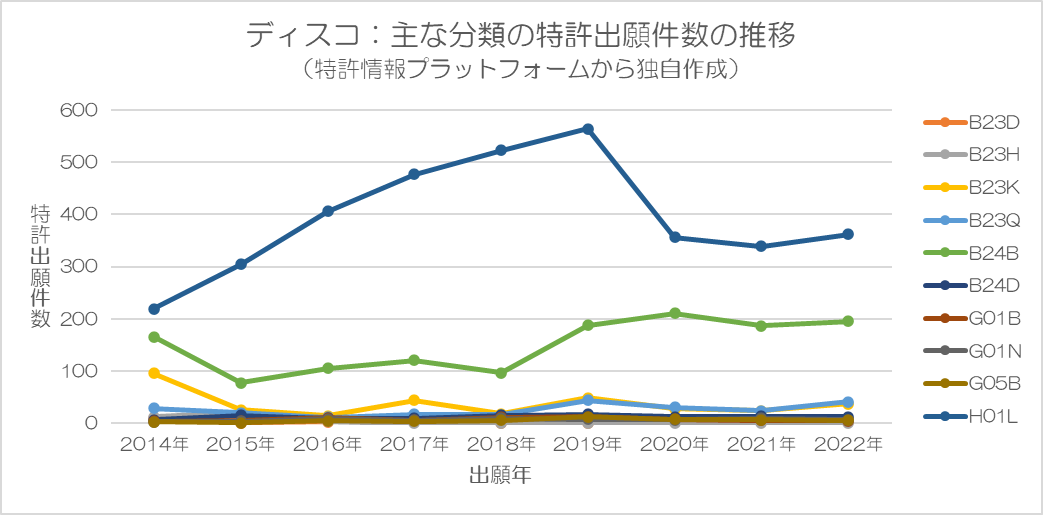

(4)ディスコ|開発トレンドと専門性

H01Lが最も多いです。次いでB24B、B23K、B23Q、B24Dが多いです。

具体例として低靭性HPHT単結晶ダイヤモンド砥粒を備えた半導体部材加工砥石が挙げられます。

従来のダイヤモンド砥粒を用いた半導体加工砥石は高い靭性を持つことが重視されていましたが、これは砥石の目つぶれを引き起こし、加工精度の低下や良質なカットラインが得られなくなるという問題がありました。

これに対して、高温高圧(HPHT)法で作製された単結晶ダイヤモンド砥粒に、800℃未満の比較的低温でアニール処理を施すことで、ダイヤモンド内部の圧縮応力を適切に緩和させ、意図的に靭性を低く制御し、ラマン分光法によるダイヤモンドピーク波数の平均値がIIa型単結晶ダイヤモンド(不純物が極めて少ない高純度なダイヤモンド)の平均値よりも小さいため、砥粒の内部応力が緩和され、靭性が低減されることで、加工中に微細に破砕し、常に鋭利なエッジ(自生発刃)が形成されるため、長期間にわたって安定した高い加工精度を維持し、砥石の耐久性能も向上する半導体部材加工砥石が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7479577/15/ja

関連する専門分野の例:材料科学(アニール処理前後および加工中のダイヤモンド砥粒の結晶構造、格子欠陥(空孔、窒素クラスターなど)、内部応力の変化を原子レベルで解析、アニール温度と時間の最適な組み合わせの探索、砥粒の靭性が自生発刃性を最大限に引き出す範囲に収まるようにプロセス条件の最適化)、精密工、(砥石の摩耗メカニズム(砥粒の脱落、破砕、目つぶれ)の解明、砥粒の自生発刃メカニズムが加工面に与える影響の分析、砥石の回転速度、送り速度、切削水(クーラント)の種類と流量などの加工パラメータが加工面の表面粗さ、サブサーフェスダメージ、チッピングの有無、砥石寿命に与える影響の評価)

従来のデバイスチップ製造では、ウェーハ表面に形成された積層体が分割時に剥離し、デバイス損傷や樹脂層の品質低下を招く問題がありました。

これに対して、まず被加工物(ウェーハ)の裏面を研削して薄化し、その後、支持部材を除去し、次に、デバイス形成層である積層体に吸収性のあるレーザーを照射し、分割予定ラインに沿って積層体を分断する加工溝を形成することにより、積層体が事前に除去されるため、後の分割工程で積層体が剥離することを防ぎ、加工溝形成後にウェーハ表面に樹脂層を形成し、最後に、形成された加工溝に沿ってウェーハと樹脂層を分割することで、高品質なデバイスチップを安定して製造することが可能になるデバイスチップの製造方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-2023-056102/11/ja

関連する専門分野の例:材料科学(積層体の各構成薄膜(導電膜、絶縁膜、低誘電率膜など)のレーザー吸収特性を波長、出力、パルス幅などのレーザー条件と関連付けて評価、積層体のみを効率的かつ損傷なく分断できるレーザー加工条件の特定、被加工物(シリコン、GaN、SiCなど)の研削時における応力分布、結晶欠陥の発生、表面粗さなどの分析、薄化後のウェーハ強度を最大限に維持できる研削条件の最適化)、精密工学(裏面研削工程における研削砥石の種類、回転速度、送り速度、切削液の種類、加工圧力といったパラメータがウェーハの厚さ均一性、裏面粗さおよび研削による損傷層深さに与えるの解析、加工溝形成ステップにおけるレーザーの集光位置、スキャン速度、パルスエネルギー、繰り返し周波数、多重照射回数などが加工溝の形状、深さ、幅、および周辺の熱影響層に与える影響の評価、積層体を完全に分断しつつデバイスへのダメージを最小限に抑える条件の確立)

従来の保護膜剤では、レーザー照射時の加工精度が不十分でマスクの縁部分の厚みが不均一になり、ウェーハ全体の加工精度を維持することが難しいという問題がありました。

これに対して、水溶性樹脂と、フラボン構造、フラボノール構造またはイソフラボン構造を有する光吸収剤およびこれらを溶解する溶媒(水を含む)を主成分とし、この光吸収剤として糖転移ルチンまたは糖転移ヘスペリジンが用いられることで、水への溶解性を向上させ、保護膜剤中の光吸収剤の濃度を高めることができ、その結果、紫外線領域における吸光度を向上させ、レーザービームによる保護膜の除去がより確実になりマスクの縁部分の厚みばらつきが抑制される保護膜剤が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7520468/15/ja

関連する専門分野の例:材料科学(糖転移ルチンや糖転移ヘスペリジンなどの光吸収剤の分子構造と光吸収特性(特に紫外線領域の吸収スペクトル)の相関の解明、水溶性樹脂の種類や分子量、共重合体組成が保護膜の膜厚均一性、粘度、乾燥時間およびプラズマエッチング時の耐性に与える影響の評価、保護膜剤の配合比率が保存安定性、塗布性および最終的な膜の機械的強度に及ぼす影響の評価および最適な組成の決定)、応用物理学(保護膜へのレーザービーム照射時のアブレーション(除去)メカニズムをの解析、プラズマエッチングプロセスにおける形成されたマスク(保護膜)の耐プラズマ性の評価、プラズマの種類やプロセス条件がマスクの劣化やウェーハの加工品質に与える影響の分析、マスクの厚みばらつきがプラズマエッチング後の被加工物側面の線状不良にどのように影響するかの解明)

具体例として半導体ウェーハなどの被加工物を研削する装置が挙げられます。

従来の研削装置では、被加工物の厚みが厚い場合に測定範囲の長い高価な測定器が必要となり、装置のコストが高くなるという問題がありました。

これに対して、チャックテーブルに保持された被加工物を研削砥石で研削する際に研削砥石とともに昇降する上面高さ測定器と、研削機構の高さ位置を認識する高さ位置認識部(Z軸エンコーダなど)の組み合わせにより、研削量を正確に算出するもので、具体的には、研削中の研削機構の下降量(Z0-Z1)から研削砥石の消耗によって生じる上面高さ測定器の測定値の変化量(H0-H1)を差し引くことで、被加工物の真の研削量を算出でき、高価な長測定範囲の測定器が不要なため、装置のコストを大幅に抑制できる研削装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7662484/15/ja

関連する専門分野の例:機械工学(Z軸エンコーダや上面高さ測定器、保持面高さ測定器などの各センサーの精度と分解能の評価、研削装置全体の測定誤差要因の特定、研削条件(砥石の回転数、送り速度、研削圧力など)が摩耗速度に与える影響の評価)、制御工学(研削砥石の摩耗や加工状態の変化に対応して研削深さを高精度に調整するアルゴリズム設計、研削砥石が被加工物に接触するタイミング(Z0の検出)や研削砥石の摩耗による上面高さ測定器の測定値の変化(H1の検出)をセンサーデータのノイズ除去や信号処理技術を用いて検知するアルゴリズム設計)

硬い被加工物の研削では、研削砥石の摩耗が激しく、砥粒の目潰れが起きやすく、研削効率が低下する問題がありました。

これに対して、まず、円盤状の被加工物の研削面に、最終的な厚さの差よりも浅い深さの同心円状の環状溝を形成(溝は切削ブレードや特定の研削ホイールにより形成)する溝形成ステップを実施し、次に、この溝が形成された被加工物を複数の研削砥石が離散配置された円環状の研削ホイール(粗研削用と仕上げ研削用の2段階が好ましい)を用いて研削する研削ステップを実施し、溝形成によって研削砥石の側面が溝の側面に衝突することで砥粒を保持する結合材が削られやすくなり、新しい砥粒が常に研削面に露出する自生発刃が促進されるため、結合材の保持力を弱めることなく、研削砥石の目潰れを抑制し、硬い材料の被加工物でも効率的かつ安定した研削加工が可能となる検索方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7684178/15/ja

関連する専門分野の例:材料科学(砥粒の脱落状況や結合材の損耗状態の解析による自生発刃を最大化する材料特性の特定、溝の形状(深さ、幅、断面形状)が研削砥石側面との衝突頻度と結合材の削れやすさに与える影響の評価、自生発刃効果を最も高める溝の設計)、機械工学(溝形成ステップにおいて切削ブレードの回転数、送り速度、切り込み深さが溝の形状精度や形成時間に与える影響の解析および最適な加工条件の特定、溝形成後の被加工物の表面粗さや溝の寸法安定性の評価、後続の研削ステップに最適な前処理条件の確立、研削ステップにおける研削ホイールの回転速度、チャックテーブルの回転速度、研削荷重および砥石の送り速度といった加工パラメータが研削効率、加工面粗さおよび研削熱発生量に与える影響を評価、最適な研削条件の導出)

具体例としてレーザー加工装置が挙げられます。

従来の技術では、空間光変調器の異常検知に時間がかかったり、加工中に異常を検知できなかったりする問題がありました。

これに対して、レーザービームを生成・集光して被加工物に照射するレーザービーム照射ユニットと、空間光変調器(SLM)の表示部へ位相パターンを制御する制御部と、SLMから出射されたレーザービーム強度を検出する光検出ユニットと、その強度からSLMの正常性を判断する判定部を備える装置であって、SLMの表示部には加工に実際に使われる加工用パターンと、集光器の入射瞳面には入らずに加工には影響しない変化検知用パターンが同時に表示され、光検出ユニットがこの変化検知用パターンによって変調され、加工とは異なる方向に進むレーザービームの強度を検出することより、加工を中断することなく、常時、SLMの動作状況をモニタリングできるレーザー加工装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7620523/15/ja

関連する専門分野の例:電気電子工学(SLMの各画素を高速かつ正確に駆動するためのドライバー回路や多数の画素に対応する高密度な電気配線設計、光検出ユニット(フォトダイオードなど)からの微弱な電流信号を正確に電圧信号に変換し増幅・フィルタリング処理をおこなう回路の設計、SLMの異常を判定するための電気信号の閾値設定)、制御工学(加工中に変化検知用パターンを高速に切り替える際のタイムラグを最小化するための制御プロトコルの設計、SLMの応答特性と同期させて位相パターンを動的に変更するアルゴリズムの実装、統計的手法に基づいた異常判定アルゴリズムの設計)

具体例として半導体ウェーハなどの被加工物を加工するシステムが挙げられます。

従来の技術では、多様な加工データや検査データが取得されるものの、それらの相関関係を把握するのが困難でした。

これに対して、被加工物の加工中および加工後に取得される多種多様なデータをXY座標と紐付けて記憶し、複数の異なる測定項目や検査項目に対応する色付き画像を生成・表示することで、それらのデータの相関関係を直感的に把握できるようにする加工システムが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7663380/15/ja

関連する専門分野の例:材料科学(加工時に発生する微細な欠陥(チッピング、クラック、層間剥離など)が被加工物の材料内部組織や表面状態にどのように関連しているかの解析、異なる材料特性を持つ被加工物に対して測定される振動、荷重、電流などの加工パラメータが加工品質にどう影響するかの評価、最適な材料-加工条件の組み合わせの探索)、情報科学(透過性のある色の重ね合わせ表示における異なる測定項目間での値の相関がより鮮明に浮き出るような最適な色空間、透過率および閾値設定アルゴリズムの設計、ウェーハの加工痕や欠陥画像を自動的に分類・識別してその結果を既存の測定データと統合し異常箇所を自動で強調表示する機能の実装)

具体例として半導体ウェーハなどの被加工物を切削する切削ブレードが挙げられます。

従来の基台付き切削ブレードは基台とブレードの接着が不十分で、加工中に剥がれて破損する恐れがありました。

これに対して、環状の基台と、その上に接着される環状のブレードを備え、ブレードは外周縁を含む第1領域と、その内側の第2領域に分けられ、第2領域の接着面側に意図的に幅の広い(20μm以上100μm以下)第2凹部が設けられ、この第2凹部は第1領域に偶発的に存在する微細な凹部よりも幅が広いため、接着剤が入り込みやすくなることで、接着剤がブレードの第2凹部に確実に充填され、ブレードと接着剤との接触面積が増大し、結果として、基台とブレードの接合強度が向上し、切削加工中の剥がれや破損を抑制できる切削ブレードが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7580885/15/ja

関連する専門分野の例:材料工学(ブレードのボンド材と接着剤の種類(エポキシ樹脂系など)の組み合わせが第2凹部への接着剤の浸透性、硬化後の接着強度および耐熱性に与える影響の検証、第2凹部の形状が接着剤とのアンカー効果にどう影響するかの評価、最適な凹部形状の設計)、機械工学(レーザー加工、サンドブラスト加工、ウォータージェット加工、ウェットエッチングなど多様な第2凹部形成方法がブレードの表面粗さ、凹部形状の精度およびブレード自体の微細構造に与える影響の評価、接着強度とブレードの切削性能を両立させる最適な加工条件の確立、ブレードの第2領域に第2凹部を設けることによるブレード自体の強度低下を最小限に抑えるための構造設計)

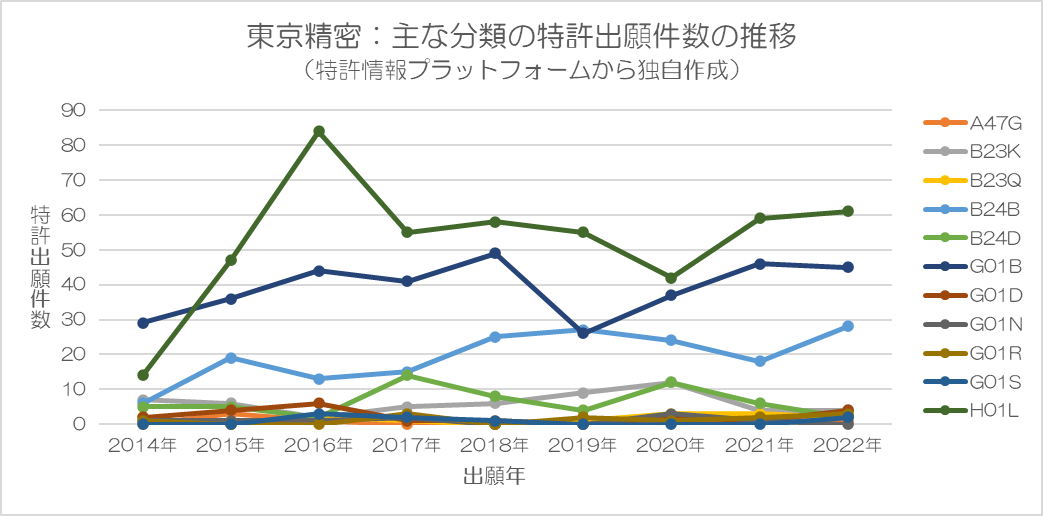

(5)東京精密|開発トレンドと専門性

H01Lが最も多いです。次いでG01B、B24B、B23Kが多いです。

具体例として半導体チップの電気的特性の検査のための温度制御装置が挙げられます。

従来の温度制御では、ウェーハの種類による発熱の違いに対応できず、温度収束の遅延や不安定化が生じ、手動調整に手間と属人化の問題がありました。

これに対して、まずチャック温度取得部でウェーハチャック(半導体ウェーハを固定し、温度を調整する台)の温度をリアルタイムで取得し、次に、分類部がこのチャック温度の変化の特徴(例えば、温度変化の方向、収束時間、許容範囲からの逸脱量、周波数など)を分析し、学習済みのモデルを用いて(さまざまなウェーハの種類に対応して複数用意され、対象ウェーハの種類に応じて最適なものが選択)、それらの特徴がどの温度変化パターンに該当するかを識別・出力し、出力された温度変化パターンに基づき、温度制御パラメータ設定部がチャック温度を調整するチャック温度調整部に適用する最適な温度制御パラメータを自動的に導出し、設定することにより、ウェーハの種類や個々の特性に応じたチャック温度の変動をリアルタイムで検知し、それに適した温度制御を自動でおこなえるため、温度収束時間の短縮や制御の安定化が図られ、検査のスループット向上と精度の安定化が実現される温度制御装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7467824/15/ja

関連する専門分野の例:制御工学(ウェーハチャックの熱容量、ヒーターやチラーの応答特性、ウェーハからの発熱といった要素を考慮した非線形な熱伝導モデルの構築、シミュレーションを通じたチャック温度の変化の予測、予測されたチャック温度の変化と目標温度に対する誤差に基づいてPID制御器の各パラメータがどのように収束時間やオーバーシュート量に影響を与えるかの評価)、情報工学(ウェーハチャックの温度データから温度変化の特徴量を抽出して特徴量から温度変化パターンを正確に分類するための学習済モデルの構築・最適化、最適な温度制御パラメータを導出するための学習アルゴリズムの設計)

従来の技術では、ウェーハの位置や厚みのばらつきを検出する際に検出エラーの誤判定が発生し、その度に装置の再立ち上げが必要となり、全体の生産性が著しく低下するという問題がありました。

これに対して、ウェーハを検出するセンサと、センサを第1速度で走査する機構、検出結果に基づきエラーの有無を判定する判定部を備え、判定部が検出エラー有りと判定した場合に、走査制御部がセンサを第1速度とは異なる第2速度で再走査させ、第2速度は誤判定の確率が第1速度よりも低くなるように設定されており、初回の検出エラーが誤判定であったかを確認でき、さらに、この再走査はエラー時のみ実行されるため通常時のスループット低下を防ぎつつ不要な再立ち上げを削減し、半導体製造プロセスの効率を向上させるウェーハ検出装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7382560/15/ja

関連する専門分野の例:制御工学(走査機構のモータ制御アルゴリズムの設計、PID制御や適応制御などの制御手法の適用によるセンサの加速・減速時の振動の抑制、検出エラー発生時の再走査における検出精度が向上する最適な第2速度を導出するための制御パラメータのチューニングや繰り返し制御における収束条件の最適化)、電子工学(速走査時でも安定した信号が得られる高感度な発光部・受光部の組み合わせの選定、信号の増幅、量子化、デジタル処理における回路設計、ウェーハの有無、位置、厚みのばらつきを正確に検出するための信号処理アルゴリズムの設計、誤検出を最小限に抑えるためのハードウェアとソフトウェアの協調設計)

具体例として被加工物の内部に形成された亀裂の深さを非破壊で検出する装置が挙げられます。

従来の技術では、被加工物の表面で反射される光(表面反射光)がノイズとなり、特に亀裂が表面近くにある場合にその深さの測定精度が低下したり、測定が不可能になったりする問題がありました。

これに対して、偏光方向が互いに直交する2種類の検出光をそれぞれ異なる光軸から被加工物内部に集光させ、亀裂に当たらずに裏面で反射された光(裏面反射光)を個別の検出器で受光し、集光レンズの焦点と共役な位置に配置された分岐ミラーによってノイズとなる表面反射光を除去することで、亀裂の深さ位置に関わらず、高精度な検出を可能にする亀裂検出装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7648902/15/ja

関連する専門分野の例:応用物理学(被加工物材料の光学定数(屈折率、吸収係数)の測定・評価、検出光の波長選定や最適な偏光条件の決定、亀裂の形状、サイズ、深さといった幾何学的特徴と検出光の散乱特性との関係の解明、亀裂からの反射光(亀裂反射光)と裏面反射光の強度変化を予測するモデルの構築)、計測工学(検出光の光量、偏光状態、光軸位置といった入力パラメータと検出器からの信号(裏面反射光、亀裂反射光の強度)との関係のモデル化、亀裂深さを算出するための測定アルゴリズム設計、検出器のノイズ特性の評価およびS/N比を最大化するための信号処理技術の導入)

従来の製造現場では、三次元座標測定機などで取得した製品(ワーク)の測定データに基づき設計公差の調整が必要となる際、その判断や測定プログラムの修正に専門家の介入と多大な時間を要するという問題がありました。

これに対して、まず管理装置が形状測定機から取得され蓄積されたワークの測定データ(座標値から算出された測定データ)から特定の測定項目における平均値とバラツキを解析し、次に、管理装置が補正後の公差幅を定めるための指標値(例:バラツキに対する倍率)を設定し、この解析結果と設定された指標値に基づき、管理装置内の公差補正ステップが設計公差の上限公差と下限公差を自動的に算出・補正し、補正された公差情報は公差情報として制御装置へ出力され、制御装置内の測定プログラム補正ステップによって、その情報に基づき測定プログラム内の設計公差の記述が自動で修正されることにより、熟練したスキルがなくても設計公差の最適化と測定プログラムのメンテナンスを簡単かつ効率的におこなえるようになり、品質管理コストの削減と生産性の向上に貢献する設計公差の自動修正方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7486708/15/ja

関連する専門分野の例:統計学(ワークの測定データのばらつきの評価、測定データの分布が正規分布やその他の確率分布に従うかの統計的検定、公差設定の指標となる倍率の適切な値の決定)、情報科学(三次元座標測定機、制御装置、管理装置間で測定データ、測定プログラム情報、公差情報の正確な連携のためのデータ通信プロトコルとデータ形式の設計、測定プログラムから測定項目や設計公差に関する情報を自動的に抽出するための構文解析アルゴリズム設計)

具体例として半導体の加工装置が挙げられます。

従来の加工装置、特に半導体ウェーハを切削するダイシング装置では、加工中にスピンドルが発熱し、その熱膨張によって加工手段(ブレードなど)の位置がずれてしまい、加工精度が低下するという問題がありました。スピンドルを冷却液で冷却する既存技術もありますが、冷却液自体の昇温により熱膨張を完全に抑制できませんでした。

これに対して、リニアスケールの値を読み取る検出器が、スピンドルモータの移動方向にスピンドルの熱膨張量に相当する分だけ熱膨張する熱膨張部材の一端に固定され、熱膨張部材のもう一端が移動部材(Yテーブル)に固定され、さらにスピンドルと同一の冷却液で冷却されることにより、スピンドルが熱膨張する際に検出器もスピンドルの位置ずれ量と同量だけ移動し、リニアスケールによる測定値が熱膨張による位置ずれを相殺するように補正され、結果として、スピンドルの熱膨張の影響がキャンセルし、加工手段の位置を制御することを可能な加工装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7429354/15/ja

関連する専門分野の例:機械工学(スピンドル、ベアリング、筐体、熱膨張部材を含むスピンドルモータ周辺の熱膨張解析およびそれぞれの部品の温度変化と寸法変化の予測、スピンドルと熱膨張部材の熱膨張特性が目標とする相殺効果を生むように材料の選定と形状の最適化、スピンドルモータを支持する移動部材(Yテーブル)やガイドレールなどの構造が熱膨張部材の動きを妨げずかつ十分な剛性を保つような構造解析と設計)、制御工学(リニアスケールからの検出器の信号に基づきスピンドルの実際の位置と加工目標位置との偏差を算出してその偏差をゼロにするためのフィードバック制御アルゴリズムの設計、冷却液の温度変化や加工負荷変動といった外乱要因がスピンドルの熱膨張に与える影響のモデル化、リニアスケールと検出器の組み合わせによって得られる位置情報の分解能と精度の評価)

従来の薄板ワーク研削では、一度精研削を中断して膜厚を測定し、再研削をおこなうと砥石の切れが悪くなり、ワークの形状が不安定になったり面焼けが発生したりする問題がありました。

これに対して、ワークを保持するチャックの回転軸を傾斜可能なチルト装置と、精研削後のワーク膜厚を非接触で測定する測定装置、そしてその測定値に基づいてワーク形状を演算し、最大厚みと最小厚みの差が小さくなるようにチルト装置の傾斜角を算出・設定する制御装置を備えたシステムであって、まず前研削と精研削をおこない、その後、精研削後のワークの膜厚を測定して得られた形状情報に基づきワークが最も平坦になるようにチャックの傾斜角を調整し、この調整された傾斜角でチャックを傾斜させた状態のまま再度、前研削と精研削の全工程をワークに施すことで、砥石の目立てが維持され、ワークの面焼けや形状不安定化を防ぎつつ高精度な平坦加工を可能にする加工システムが開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7654438/15/ja

関連する専門分野の例:電気電子工学(膜厚測定装置(分光干渉計など)やチャックの傾斜を制御するチルト装置の電気回路設計、センサの選定と配置、制御装置と各アクチュエータ(モーターなど)、センサ間のデータ通信インターフェースの設計)、情報科学(膜厚測定装置から得られる多点の測定データから、ワークの凹凸や傾きといった複雑な3D形状を正確に推定するアルゴリズム設計、推定されたワーク形状に基づきチャックの最適な傾斜角をリアルタイムで計算する制御ソフトウェアの設計)

具体例としてレーザ加工装置におけるレーザ光の光軸調整方法が挙げられます。

従来の技術では、レーザ光が被加工物に照射される加工点の一点のみで位置検出をおこなうため、レーザ光の入射位置や入射角度の正確な把握が困難で加工品質の維持が難しいという問題がありました。

これに対して、ビームエキスパンダの上流側と下流側の2箇所に位置検出センサを配置し、レーザ光の位置を検出し、ビームエキスパンダが光路にある状態と退避した状態でのレーザ光の位置を比較することでビームエキスパンダの傾き(チルト)や平行ずれを正確に評価し、レーザ光の光軸を自動で高精度に調整することにより、レーザ光の状態変化を正確に把握し、加工品質の安定化を可能にするレーザ光の光軸調整方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7247453/15/ja

関連する専門分野の例:応用物理学(レーザ光の回折・干渉現象を考慮したビームプロファイルシミュレーションモデルの構築、異なる光学素子配置における光軸調整の最適化理論の確立、位置検出センサのノイズ特性評価と信号処理アルゴリズムの設計)、制御工学(位置検出センサからのフィードバック信号を用いたPID制御や適応制御アルゴリズムの設計、複数の可動ミラーを連携させるための多変数制御系の設計、レーザ加工中のリアルタイム光軸監視と補正を行うための組み込み制御システムの設計および故障診断と予兆保全のためのデータ解析手法の導入)

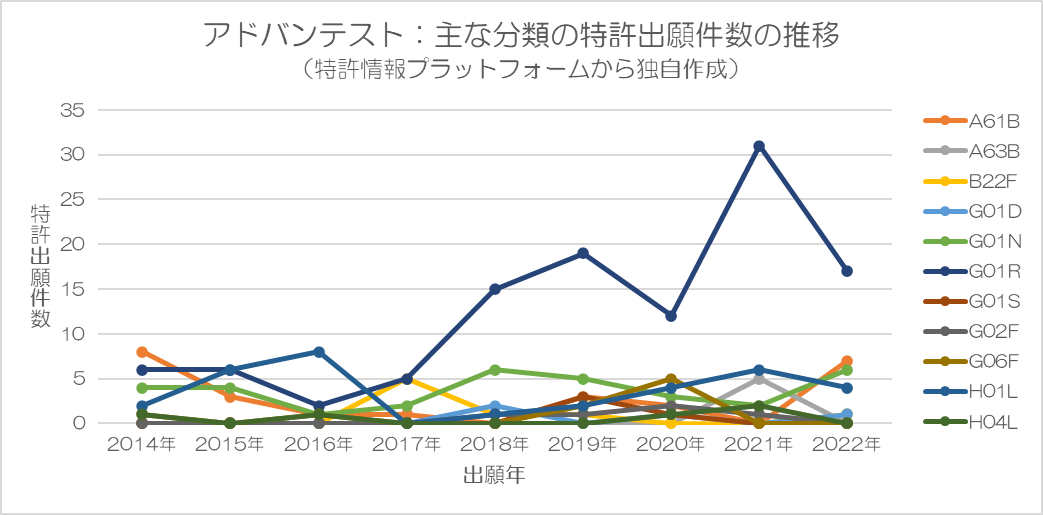

(6)アドバンテスト|開発トレンドと専門性

G01Rが最も多いです。次いでG01N、H01L、A61Bが多いです。

具体例としてパネルレベルパッケージ(PLP)(個片化前の複数の半導体デバイスが作られた大きな基板)上の複数の半導体デバイスの試験方法が挙げられます。

従来の技術では、個片化された半導体デバイスをバーンインボード(BIB)(個片化された半導体デバイスを複数載せて高温などのストレスをかけながらテストするためのボード)に載せて試験するため、BIBの劣化によるコスト増や個片化後のデバイスを再度ピックアップして試験する手間が発生していました。

これに対して、個片化前のPLPの状態のままデバイスを試験する方法であって、具体的には、バンプ(半導体チップと外部を電気的に繋ぐための小さな金属の突起)が搭載されていない犠牲パッドに試験回路の接触子を接触させて試験をおこなうことで、ボールへの傷つきやコンタクト不良を回避し、かつ、PLP全体の温度を均一に制御しながら試験することで、試験時間の短縮と品質向上が期待できる試験方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7317176/15/ja

関連する専門分野の例:電子工学(デバイスの機能仕様に基づいた試験項目の策定と試験条件(電圧、電流、周波数など)の設定、試験回路(パターン発生器、波形整形器、ドライバ回路、比較器など)の設計)、材料工学(PLP基板や封止材料の熱的安定性、機械的強度、電気的特性の評価、犠牲パッドおよび接触子の材料選定と接触抵抗、摩耗、耐久性に関する評価、試験中の温度サイクルや電気的ストレスによるPLP、デバイスおよび接続部の劣化メカニズムの解析と寿命予測)

既存技術では、多数のアンテナを持つミリ波帯デバイスの試験において、測定時間が長く、専用のプローブアダプタが複雑で高価になるという問題がありました。

これに対して、無線周波数装置の複数のアンテナと対向する位置に誘電体導波路スラブが配置され、そのスラブ上または内部に複数の周波数変換構造(アンテナ、非線形素子、モードカプラで構成)が設けられ、無線周波数装置から送信された信号はこの周波数変換構造で周波数変換された後、誘電体導波路スラブを介して、スラブの異なる場所に配置された複数の導波路遷移部、そして無線周波数構成要素へと伝送され、特に、無線周波数構成要素が2つの異なる周波数の信号を同時に送信し、周波数変換構造でこれらを混合することで得られる混合信号を評価することで、効率的かつ正確な測定を可能にする測定装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7635417/15/ja

関連する専門分野の例:電気工学(誘電体導波路スラブの比誘電率、誘電損失正接などの材料特性がミリ波帯における信号伝送特性(損失、位相特性など)に与える影響の評価、最適な材料の選定、周波数変換構造に用いる非線形素子の周波数特性、電力特性、非線形特性の測定・解析、所望の周波数変換効率と低ノイズ化を実現するための素子設計、アンテナと周波数変換構造および誘電体導波路スラブと導波路遷移部間のインピーダンス整合を最適化するための回路設計)、電子工学(ミリ波帯で動作するショットキーダイオードやフォトダイオードの特性の評価、周波数変換効率と低損失を実現するための最適な素子の選定、周波数変換構造内の非線形素子のバイアス回路や光による制御が可能なフォトダイオードを用いた場合の光変調回路を設計、誘電体導波路スラブのエッジに配置される導波路遷移部と無線周波数構成要素間のインピーダンス整合回路の設計)

従来のTDRでは、配線が分岐を持つと欠陥独立反射というノイズ成分が無視できなくなり、TDR波形が複雑化して欠陥検出が困難になる問題がありました。

これに対して、配線に与えられた入射信号に対する反射信号から欠陥とは独立した成分(欠陥独立成分)を減算することで欠陥の種類のみに依存する成分(欠陥従属成分)を抽出し、この欠陥従属成分と欠陥の種類によらず一定の値を持つ一定値成分の極値をとる時間の差異が所定範囲内である欠陥候補位置を真の欠陥位置として特定することにより、複雑な分岐配線においても欠陥の位置を特定し、その種類(オープン、ショート、抵抗性オープン/ショート)も特定できる測定装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7635097/15/ja

関連する専門分野の例:電気工学(配線内の電磁波伝搬特性(分岐部における信号の反射・透過現象)の解析、入射信号の波形や周波数特性が反射信号に与える影響の評価、TDR測定に必要なパルス発生回路や反射信号測定部の設計における高分解能と低ノイズを実現するための回路構成や部品選定、欠陥候補位置ごとの仮想反射信号を生成するための回路モデル構築やシミュレーション)、情報科学(反射信号から欠陥独立成分を正確に除去し欠陥従属成分を抽出するためのデジタル信号処理アルゴリズムの設計、抽出された欠陥従属成分と一定値成分の極値の検出およびそれらの時間差の評価を自動化するためのデータ解析アルゴリズムの設計)

具体例として電気的検知帯法(コールター原理)を利用した粒子計測における微小電流を測定するためのトランスインピーダンスアンプを備えた計測装置が挙げられます。

従来の技術では、ナノポアデバイスの寄生容量やフィードバック抵抗の寄生容量によってアンプの帯域が狭まり、粒子の形状など詳細な特徴量を取得するための高精度な電流波形測定が困難でした。

これに対して、フィードバック経路に直列抵抗と並列キャパシタが組み合わされ、さらにアンプの出力にキャパシタが接続された構成により、ナノポアデバイス側の寄生容量やフィードバック抵抗の寄生容量の影響を相殺し、アンプの広帯域化と安定性を両立させたことで、高周波応答性が向上し、粒子の詳細な形状情報まで識別できる電流波形測定が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7281590/15/ja

関連する専門分野の例:電子工学(アンプの周波数応答特性の解析と最適化、寄生容量の影響を最小化するためのフィードバック回路設計、可変抵抗器や可変キャパシタを用いた自動キャリブレーション機能の実装、電気的検知帯法における微小電流を高精度に検出するための回路設計)、計測工学(トランスインピーダンスアンプから得られる電圧信号のデジタル化、校正モードで得られる波形データを用いた回路定数の最適化アルゴリズムの設計、粒子の通過による電流パルスの形状解析、粒径分布や形状情報などの高精度な粒子特徴量算出手法の確立)

具体例として半導体ウェハ試験装置が挙げられます。

従来の半導体ウェハ試験装置では、配線板の変形による接触不良やプローブずれが問題でしたが、専用の平坦化装置では配線板上の実装スペースが制限されていました。

これに対して、半導体ウェハ上のDUT(被試験物)を試験するプローブカードと接続される第1の配線板(マザーボード)と、それに嵌合する複数の第2の配線板(ドータボード)を備え、第1の配線板と第2の配線板のコネクタが嵌合した状態で第2の配線板の位置を第1の配線板の法線方向に沿って変化させることで第1の配線板の平坦度を調整する複数の調整機構により、ドータボードのコネクタを支点としてマザーボードのたわみを矯正でき、マザーボード上のスペースを占有することなく配線板の平坦度を効果的に調整できる半導体ウェハ試験装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7618014/15/ja

関連する専門分野の例:機械工学(調整ネジやリニアガイド、アクチュエータなどの選定と配置の検討、ミクロンオーダーでの位置決め精度を確保する設計、配線板のたわみや熱変形を考慮した構造解析、長期的な信頼性と耐久性を確保するための材料選定や加工方法の決定、自動調整機能を実現するためのサーボモータやステッピングモータの制御アルゴリズム設計)、電気電子工学(プローブカードから第1および第2の配線板に至るまでの信号伝送経路におけるインピーダンス整合、ノイズ対策および信号減衰の最小化を目的とした回路設計、高周波信号や微弱電流信号の品質を維持するためのPCBレイアウト設計、コネクタやケーブルの選定、電気的特性を評価するためのシミュレーション)

具体例として光音響波測定装置が挙げられます。

従来の光音響波測定装置では、音響レンズの焦点がどこにあるか分かりにくく、測定対象に適切に焦点を合わせることが難しいという問題がありました。

これに対して、パルス光を照射して測定対象から発生した光音響波をレンズで受け、電気信号に変換して測定し、その測定結果の波形または断層画像上に、測定に用いられるレンズの焦点位置を表示する焦点位置表示部を備え、また、パルス光の出力端を移動させると、それに連動して画面上の焦点位置を示す表示も移動する表示図形移動部が設けられていることにより、ユーザーは画面を見ながら直感的に焦点位置を把握し、測定対象に対して最適な位置にレンズの焦点を合わせることができる光音響波測定装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7227049/15/ja

関連する専門分野の例:応用物理学(レーザーの波長やパルス特性が光音響波の発生効率に与える影響の解析、生体組織内での光の吸収・散乱特性や超音波の減衰・散乱特性のモデル化、シミュレーションによる測定信号の予測とノイズ成分の分離方法の検討)、情報工学(測定部で得られた電気信号から目的とする光音響波の波形や2次元・3次元の断層画像を再構成するための画像処理アルゴリズムの設計、測定ヘッドの移動量と連動して焦点位置表示を動かすためのリアルタイムデータ処理やユーザーが直感的に操作できるGUIの設計)

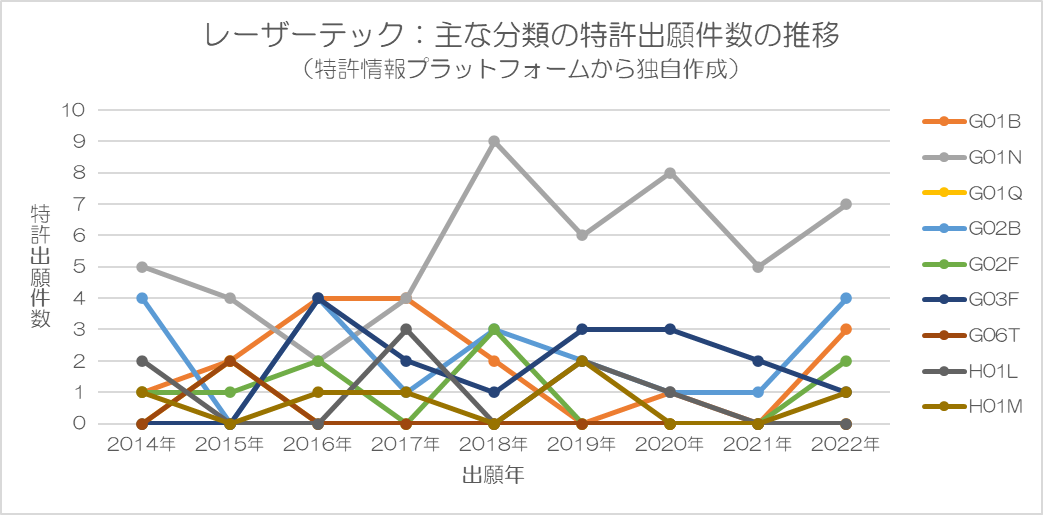

(7)レーザーテック|開発トレンドと専門性

G01Nが最も多いです。次いでG02B、G01B、G03Fが多いです。

具体例として反射率の異なる領域が混在する試料に対し自動で最適な明るさの画像を生成する画像処理装置が挙げられます。

従来、反射率が異なる複数の領域を持つ試料を撮影する際、従来の技術では領域ごとに明るさを手動で調整する必要があり、非常に煩わしいという問題がありました。

これに対して、まず、試料の撮影画像を輝度に影響する撮影条件を段階的に変更しながら複数回撮影し、次に、撮影画像内の各画素の輝度が事前に指定された明るさに到達する撮影条件を記録した撮影条件マップを画素ごとに生成(このマップは、輝度を自動で追跡し、指定値に到達した時点の撮影条件を保持することで作成)し、この撮影条件マップに基づき、試料の各領域(例えば、反射率の高い部分、低い部分)に最適な撮影条件を自動で決定し、最後に、決定された最適な撮影条件で撮影された画像の中から各領域の画像を抽出し、これらを組み合わせて試料全体が均一な明るさで観察できる合成画像を生成することにより、ユーザーは手動で明るさを調整する手間なく、適切な画像を効率的に得ることができる画像処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7168743/15/ja

関連する専門分野の例:情報科学(多段階露光で得られた画像群に対して画素ごとの輝度変化を解析し輝度飽和を避けつつ最適なコントラストが得られる条件を特定するアルゴリズムの設計、生成された撮影条件マップに基づいて異なる領域から最適な画像を切り出しつなぎ目のない高画質の合成画像を生成するための画像合成アルゴリズムの実装)、電気電子工学(複数の異なる撮影条件で画像を連続的に撮影するためのカメラの露光時間や光源の強度を精密に制御する電子回路の設計、カメラから出力されるアナログ信号をノイズなくデジタルデータに変換するためのAD変換器の選定とインターフェース設計、取得したデジタル画像データを画像処理装置に高速で転送するためのデータ通信プロトコルの設計)

従来の検査装置では、検査ヘッド部全体が重く、フォーカス追従性が低下して、高精度な検査が難しいという問題がありました。

これに対して、検査ヘッド部が検査対象に対して移動可能な軽量な可動部と、動かない固定部に分割され、可動部には倍率の異なる複数の対物レンズと、光路を切り替える切替部が搭載され、一方、固定部にはオートフォーカス(AF)光を生成するAF光源、AFセンサ、AF光学系そして光路差補正部が配置され、この光路差補正部は異なる対物レンズを選択した場合でも、AF光の焦点を常に各対物レンズの瞳近傍に合わせるように光路長を補正することにより、フォーカス動作を可動部のみでおこなうことで、全体の重量に左右されずに高速かつ高精度なフォーカス追従が可能になり、また、対物レンズの切り替え時にもAF精度を維持することで、検査全体の精度を向上させることができる検査装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7405685/15/ja

関連する専門分野の例:機械工学(剛性を保ちつつ軽量化を実現するための材料や形状の検討、可動部を光軸方向に移動させるリニアモーターや精密ガイドの選定、駆動制御システムの設計と評価)、電気電子工学(AF光源から出射された光が検査対象で反射しAFセンサに到達するまでの光路を監視しその情報を基に可動部の駆動を制御するフィードバック制御システムの設計、光路差補正部で使用されるレンズの切り替えや位置調整を電気的に制御するためのアクチュエータの選定と制御回路の設計)

具体例として試料のエッジ部を撮像する共焦点顕微鏡が挙げられます。

従来の共焦点顕微鏡は高倍率での広範囲撮像に時間がかかり、また、光学的な歪み補正も課題でした。

これに対して、まずデータ取得手段が試料のエッジ部の概形データを取得し、次に、その概形データに基づいて照明光源からの照明光を試料エッジ部に集光する第1の対物レンズと、光スキャナそして走査機構が連動して動作(特に走査機構は光軸から傾いた方向に対物レンズの相対位置を変化させることで照明位置を試料の概形に沿って走査)することにより、曲面を持つ試料のエッジ部でも焦点位置に照明光が当たるように走査でき、検出器がコンフォーカル光学系を介して反射光を検出することで高精度な共焦点画像を高速に生成できる共焦点顕微鏡が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-6590429/15/ja

関連する専門分野の例:応用物理学(共焦点光学系における点広がり関数の最適化による軸上・軸外分解能の向上、迷光や散乱光の影響を最小化するための光学設計、光検出器の量子効率と感度特性に応じた最適設計、試料からの反射光の偏光特性や位相情報を利用した新たなコントラスト強調技術の検討、レーザー光源のコヒーレンス性やスペクトル特性が画像品質に与える影響の評価)、制御工学(概形データからの移動軌道生成アルゴリズムの設計、ステージまたは光学ヘッドの多軸位置決め機構におけるサーボ制御系の設計)

具体例として半導体製造で用いるマスクの欠陥を検査する方法が挙げられます。

従来の検査では、製造プロセスや装置の要因でリファレンス画像と検査画像に輝度変化が生じ、これが擬似欠陥の原因となる問題がありました。

これに対して、マスクのリファレンス画像と、所定処理後のマスクの検査画像を取得し、これらの画像から複数の特徴点の輝度を抽出する方法であり、低輝度から高輝度までの複数の輝度区間を設定し、リファレンス画像と検査画像間の輝度対応関係を示すテーブル(例:ルックアップテーブル)を形成し、このテーブルを参照してリファレンス画像の輝度を検査画像の状態に合わせて補正することで、輝度変化が異なる場合でも正確な比較が可能となり、擬似欠陥の検出を抑制し、本来の欠陥を精度よく検査できるマスク検査方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7168425/15/ja

関連する専門分野の例:情報科学(リファレンス画像と検査画像間の輝度補正テーブルの生成ロジックの最適化、輝度変化に影響されない欠陥検出アルゴリズムの設計、膨大な画像データを高速に処理するためのデータ構造や並列処理技術の検討)、電子工学(マスクからの反射光を捉える高感度な検出器(カメラ)の選定と最適化、画像データを取り込むための高速な信号処理回路の設計、照明光源や検出器のノイズ特性の解析と低減)

具体例として薄膜に付着した異物の除去方法が挙げられます。

従来のエアブローでは破損しやすく、粘着材では剥離時に膜が破れる問題がありました。

これに対して、まず、棒状部材の内部を通るレーザ光を粘着部材に照射してピンポイントで加熱し、粘着性を最適化し、次に、この加熱された粘着部材を棒状部材の端面に付着させ、その粘着部材を薄膜上の異物に接触させて異物を除去することにより、薄膜への余分な応力を抑えつつ異物を確実に除去でき、EUVペリクル(EUV露光用フォトマスクを微細なゴミや異物から保護する極薄の膜)などデリケートな薄膜の製造歩留まり向上に貢献する異物除去方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7561555/15/ja

関連する専門分野の例:材料科学(粘着部材(アスファルト、EVA等)の温度による粘度変化、粘着力、付着性および薄膜や異物への残留特性の分析、レーザ加熱に対する吸収特性や熱分解挙動の評価、異物除去効率が高くかつ薄膜に損傷を与えない最適な材料の選定)、精密工学(粘着部材を加熱・付着・除去する際の棒状部材の微細な位置決め精度と薄膜への接触力(引張力)を制御するアクチュエータシステムの設計、、異物除去後の棒状部材から粘着部材を剥離する機構の設計)

(8)まとめ

半導体製造工程の違いはありますが、確認されたのは、ほぼ半導体の製造装置に関連するモノ、方法に関する出願でした。

いずれの企業でも、これらが開発のメインになっていることが推測されます。

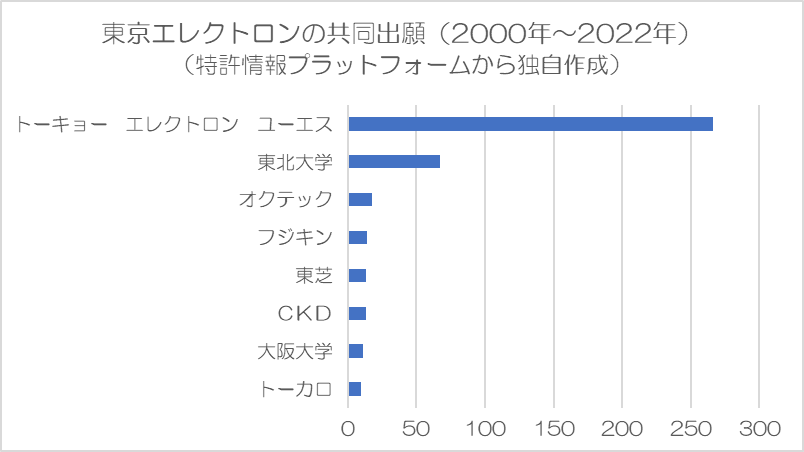

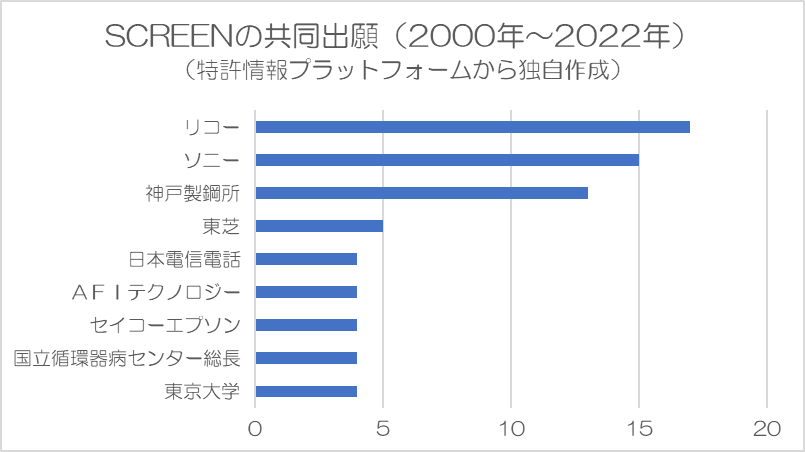

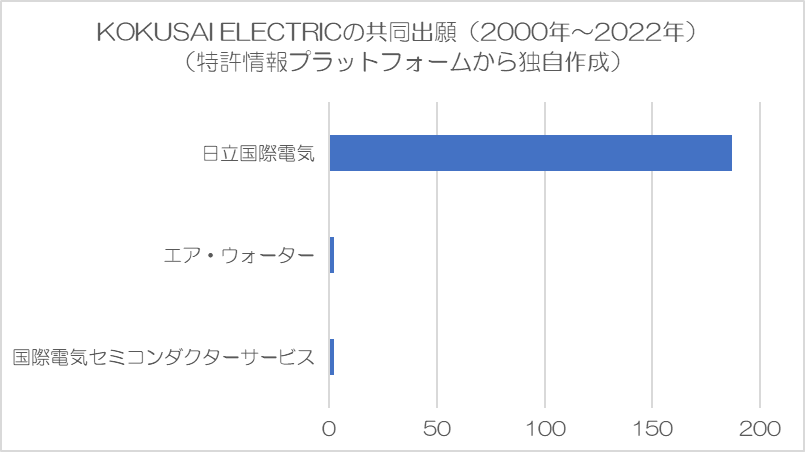

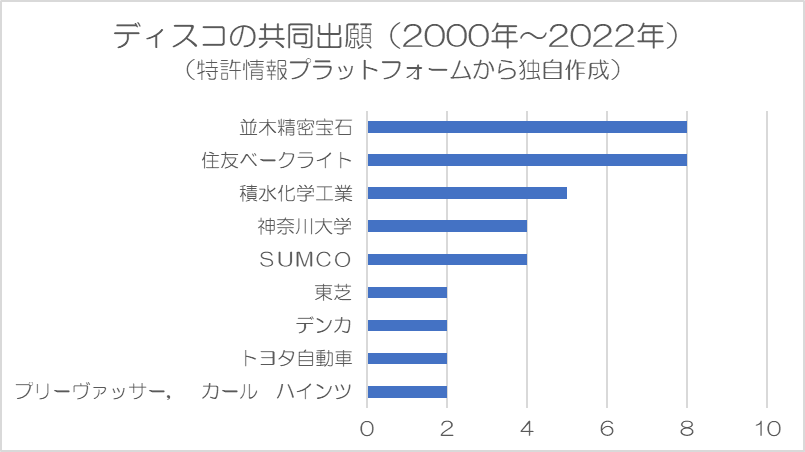

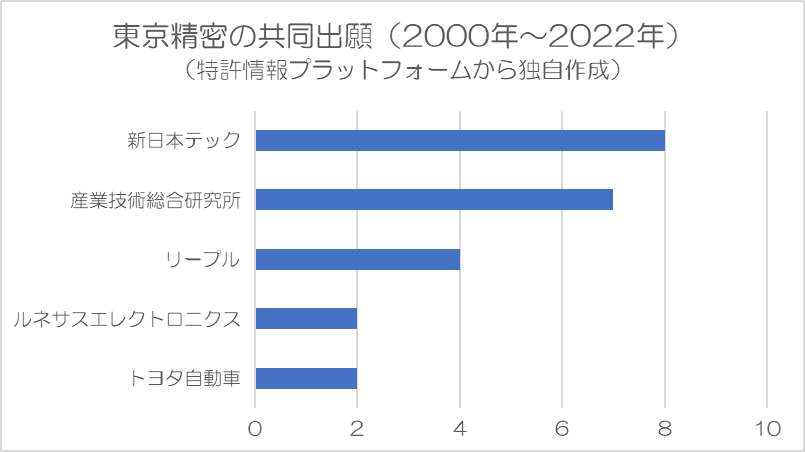

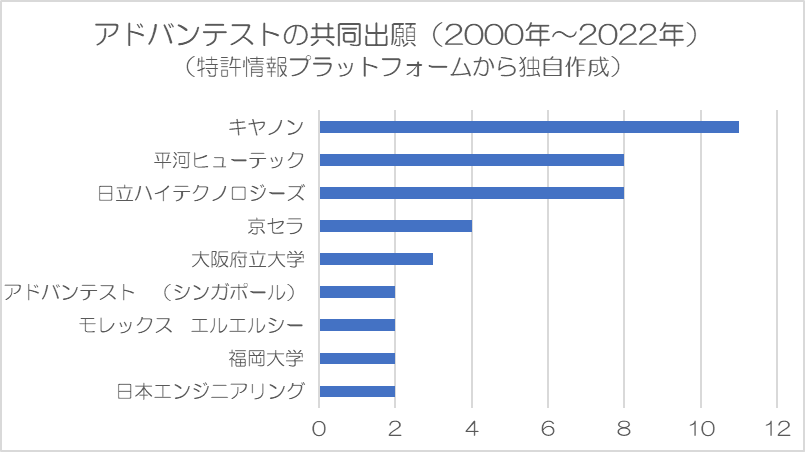

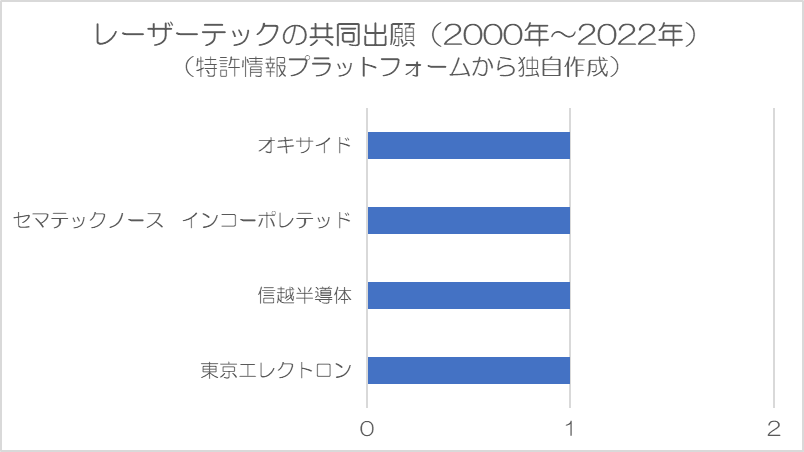

3.6 共同出願人との開発例

共同出願人からはビジネス的結びつきがわかります。

技術によっては、開発をアウトソーシングしている可能性もあります。

各社の共同出願人(筆頭出願人)は以下のとおりです。

(1)東京エレクトロン

共同出願の例として半導体回路を形成するために基板上に選択的に膜を堆積したりエッチングしたりする方法が挙げられます。

既存技術では、パターン形成の微細化に伴い、膜厚の均一性や原子レベルでの厳密な制御が困難で複雑なリソグラフィ工程(半導体チップ上に微細な回路パターンを光で転写する工程)が必要でした。

これに対し、アルミニウムを含む第1の材料層と、それ以外の第2の材料層が露出した基板に対し、プラズマを使わないガスパルスシーケンスで処理(ハロゲン含有ガスとアルキルアルミニウム含有ガスを交互に暴露するステップを含む)をおこなうことにより、アルミニウム含有層上には新たな層を選択的に堆積させつつ他の材料層はエッチングすることが可能になり、この選択的な堆積とエッチングの同時進行で高度なパターン形成を効率的におこなうことができる基板処理方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7459420/15/ja

従来のプラズマ処理装置では、VHF帯やUHF帯の高周波を用いた際に定在波が発生し、プラズマの均一性が損なわれるという問題がありました。

これに対し、処理容器内に設けられたステージと、その上方に配置された上部電極および誘電体板を備え、この上部電極と誘電体板の間に空隙が設けられ、この空隙の幅が誘電体板の延びる方向(例えば径方向)において非一様となるように構成され、この空隙の幅を調整するための誘電体ロッドと駆動機構が設けられることで、プラズマ生成時に上部電極とプラズマ間を伝搬する表面波の波長を適切に伸長させ、定在波の発生を効果的に抑制することにより、処理対象物(例えば半導体ウェハ)表面におけるプラズマ密度を均一化し、処理品質を向上させるプラズマ処理装置が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-7308498/15/ja

(2)SCREEN

件数が少ないので詳細は省略します。

(3)KOKUSAI ELECTRIC

共同出願の例として半導体装置の製造方法が挙げられます。

従来の技術では、半導体デバイスデバイス下部までガスを十分に供給しようとすると上部にガスが過剰に供給され、均一な膜を形成できませんでした。

これに対し、有機系金属含有原料ガスと不活性ガスの混合ガスを供給する際、基板上における混合ガスの流速を7.8m/s~15.6m/sの範囲かつ有機系金属含有原料ガスの分圧を0.167~0.3の範囲に調整することにより、デバイス下部へのガス供給を確保しつつデバイス上部への過剰なガス供給を抑制し、ステップカバレッジ性能(微細な凹凸(溝)の側面や底面にも平坦部と同じように均一に膜が形成される度合い)を改善し、2回目以降のサイクルからは、有機系金属含有原料ガスを複数回に分割して供給することで、副生成物の除去を促進し、より高品質な膜形成を可能にする半導体装置の製造方法が開発されています(以下URL)。

https://www.j-platpat.inpit.go.jp/c1801/PU/JP-6602332/15/ja

(4)ディスコ

(5)東京精密

件数が少ないので詳細は省略します。

(6)アドバンテスト

件数が少ないので詳細は省略します。

(7)レーザーテック

件数が少ないので詳細は省略します。

(8)上記(1)~(7)(共同出願人)のまとめ

全体として共同出願は多くはないです。

4 開発に求められる専門性

上記3で示した特許分類≒開発人材に求められる専門性、だと仮定します。

上記各特許情報には以下の人材が関わっていると言えます。

・材料、化学系分野(材料科学、材料工学、化学工学、材料化学など)

素材の組成などの物性評価、成膜条件などの検討などが求められます。

・情報系分野(情報科学、制御工学、情報工学など)

所望の情報処理をおこなうための情報分析、情報処理のアルゴリズム設計などが求められます。

・電気系分野(電子工学、電気工学、電気電子工学など)

センサーなどの制御、半導体の電気的特性の評価、所望の電気信号処理などをおこなうための電気回路設計、処理アルゴリズム設計などが求められます。

・物理系分野(応用物理学など)

プラズマの生成メカニズムなどの物性的な解析、所望の処理をおこなうための制御方法の検討などが求められます。

・機械系分野(材料工学、計測工学、精密工学など)

各部や全体の構造設計、装置の選定やシステムとしての最適化などが求められます。

ただし、上記特許出願にあたっては、共同出願者やその他事業者に技術をアウトソースしている可能性もあります。

5 まとめ

半導体製造装置に関わる出願が多く確認され、技術開発も当該分野に関わるものが多いことが推測されます。

これらを大学の専攻と関連づけるとしたら、材料、化学、情報、電気、物理、機械に関わる研究が該当する可能性があります。

本記事の紹介情報は、サンプリングした特許情報に基づくものであり、企業の開発情報の一部に過ぎません。興味を持った企業がある場合は、その企業に絞ってより詳細を調べることをおすすめします。

参考記事:1社に絞って企業研究:特許検索して開発職を見つける方法4

以上、本記事が少しでも参考になれば幸いです。

<出典、参考>

・特許情報プラットフォーム(https://www.j-platpat.inpit.go.jp/)にて公開されている情報

・会社四季報 業界地図2024年、2025年版 東洋経済新報社

<留意事項>

本サイトでは、特許情報を正確かつ最新の状態でお伝えするよう努めていますが、情報の完全性を保証するものではありません。

特許情報のご活用や解釈は読者ご自身の責任でお願いいたします。

詳細な確認や重要な判断が必要な場合はお問い合わせフォームからご連絡ください。